| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Основные неполадки при работе н. а. с. (насосно-аккумуляторная станция) и способы их устранения. Схемы двухклапанного распределителя выталкивателя пресса и диаграмма хода клапанов.

Ниже приведены основные неполадки при работе н. а. с. и способы их устранения.

Отказ устройства, контролирующего нижний уровень. Сжатый воздух из аккумулятора попадает в цилиндры пресса. При этом ни в коем случае нельзя начинать спуск воздуха из цилиндров. Работой насосов надо довести давление в аккумуляторе до максимального, в результате чего воздух, находящийся в магистрали, вытеснится обратно в аккумулятор. Только после этого закрывают запорное устройство н. а. с. и осторожно открывают воздухоспускные клапаны цилиндров. Надо следить, чтобы воздух высокого давления не попал в наполнитель.

Отказ в работе отдельных органов управления, узлов оборудования и арматуры. Необходимо остановить насосы, закрыть главный запорный вентиль, разобрать и отремонтировать дефектный орган или узел.

Отказ в работе регулирующего устройства. Необходимо остановить насосы, закрыть главный запорный вентиль, отключить камеру ртутника (ртутной колонки) или контрольную трубу поплавкового устройства, снять давление воздуха, а затем слить воду из баллонов, разобрать и отремонтировать регулятор уровня.

Выход из строя уплотнений на гидравлическом баллоне или на трубопроводе, соединяющем его с воздушными баллонами. Необходимо включить насосы и поднять уровень воды до высшего (перегнать больше воздуха в воздушные баллоны). Далее закрыть запорные клапаны воздушных баллонов и основное запорное устройство, спустить воздух и воду из гидравлического баллона и устранить неисправности.

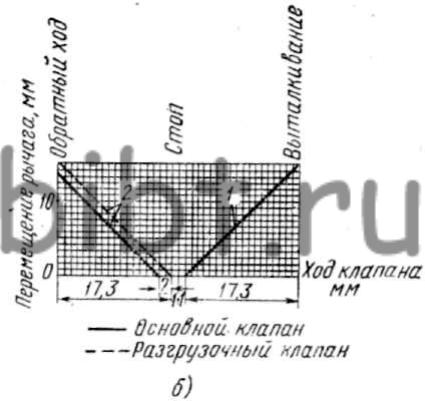

Перед началом наладочных работ на прессе тщательно смазывают все трущиеся части: колонны, плунжеры, направляющие стола, шарниры и оси вращения рычагов распределителей и т. д. Кроме того, регулируют величину хода клапанов. Для этого ставят рычаги распределителей во все возможные положения, наблюдая за подъемом шпинделей клапанов над коробкой распределителя. Нужная высота подъема клапана (а значит, и шпинделя) приведена обычно на специальной диаграмме, помещаемой на чертеже гидросистемы.

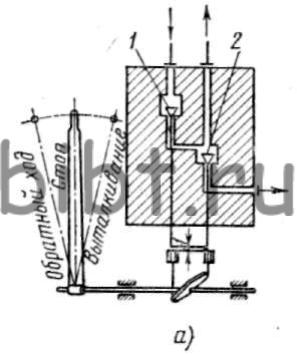

На рис. 170, а, б показаны схемы двухклапанного распределителя выталкивателя пресса и диаграмма хода клапанов. Свободный ход клапанов устанавливают регулировочными гайками 5 (см. рис. 100). Следует иметь в виду, что при новых уплотнениях возможно зависание клапана, т. е. усилия клапанной пружины недостаточно, чтобы преодолеть сопротивление уплотнительных манжет. В этом случае нажимом на выступающий конец шпинделя надо помочь клапану сесть на место.

Рис. 170. Распределитель выталкивателя пресса:

а - схема устройства, б - диаграмма хода клапанов; 1 - выпускной клапан диаметром 35 мм, 2 - впускной клапан диаметром 25 мм

Вся система тяг и рычагов должна быть отлажена с минимальными зазорами в соединениях, потому что при работе оператор пресса переводит рукоятки очень быстро. Для удовлетворительной работы рычажной системы необходимо, чтобы зазоры в толкателях клапанов были не больше 0,1-0,2 мм. Наибольший допустимый люфт на рукоятке управления не должен превышать 10-15 мм на сторону.

Закончив настройку клапанов, стопорят контргайками регулировочные винты на толкателях во избежание их самоотвинчивания при работе. Стяжные гайки на тягах рычажных систем также стопорят контргайками.

Опробование пресса начинают с заполнения его системы рабочей жидкостью. При этом закрывают запорные клапаны гидравлической и воздушной магистралей, а рукоятки распределителей устанавливают в положение «Стоп». В первую очередь, как уже отмечалось, заряжают наполнительную систему. Для этого открывают имеющийся в верхней части наполнителя 4 (см. рис. 88) глухой фланец, благодаря чему наполнитель сообщается с атмосферой. Далее открывают запорный вентиль 3 до тех пор, пока жидкость не потечет из открытого отверстия. Затем открывают вентиль 7 на пути от наполнителя к прессу, наблюдая за воздушными клапанами: как только из них покажется жидкость, их закрывают.

После этого промывают наполнитель. Для слива жидкости открывают вентиль 8. Запас жидкости во время промывки должен пополняться, так как в случае полного опорожнения наполнителя возможно проникновение воздуха в гидросистему. Промывают до тех пор, пока выходящая из наполнителя вода не будет оставлять осадков на специально установленной мелкой сетке. После окончания промывки наполнитель снова заполняют рабочей жидкостью до открытого отверстия в верхней части.

Затем приступают к зарядке его воздухом низкого давления. С этой целью ставят на место глухой фланец и открывают запорный вентиль 6 (см. рис. 88), соединяющий наполнитель с цеховой магистралью сжатого воздуха. Рабочая жидкость под действием сжатого воздуха заполнит трубопроводы, ведущие через наполнительный клапан к главным цилиндрам пресса. Наполнительный клапан откроется. При наполнении системы необходимо следить за всеми соединениями трубопроводов, устраняя возникающие утечки.

Далее заполняют жидкостью и промывают трубопроводы и цилиндры различных механизмов. Например, для наполнения подъемных цилиндров рукоятку соответствующего распределителя переводят в положение «Подъем». После спуска воздуха и промывки цилиндров вновь устанавливают рукоятку в положение «Стоп».

Для наполнения цилиндра выталкивателя рукоятку распределителя (см. рис. 170) ставят в положение «Выталкивание», а после удаления воздуха и промывки - снова в положение «Стоп».

Для наполнения бака (наполнителя) до максимального уровня по водомерному стеклу 2 (см. рис. 88) следует закрыть запорные обратные клапаны, выпустить воздух из бака через предохранительный клапан 5, наполнить бак рабочей жидкостью до максимального уровня, по водомерному стеклу отрегулировать на прежнее положение предохранительный клапан 5 и через запорный вентиль 6 заполнить бак сжатым воздухом, вновь открыть запорные обратные клапаны. На этом заканчиваются работы по зарядке наполнительной системы и промывке трубопроводов и цилиндров пресса.

Теперь приступают к заполнению остальной части гидросистемы рабочей жидкостью высокого давления. Начинают опять с проверки того, все ли рукоятки распределителей находятся в положении «Стоп». Воздухоспускные клапаны необходимо по-прежнему держать открытыми до тех пор, пока из них не потечет рабочая жидкость.

Осторожно открывая вентиль, перекрывающий линию от н. а. с. к прессу, следят, не появилась ли течь в каком-либо из соединений. Если есть течь, ее устраняют, закрыв вентиль.

Затем медленно открывают главный запорный вентиль. Жидкость высокого давления поступает к распределителям. При этом снова проверяют, нет ли течи в соединениях. Еще раз открывают воздухоспускные клапаны и выпускают воздух. После этого поднимают и опускают подвижную поперечину путем передвижения рукоятки главного распределителя в положение «Подъем» и «Опускание». Эту операцию проделывают несколько раз, после чего вновь удаляют воздух из гидросистемы. Одновременно следят за работой всех механизмов.

Затем пресс испытывают несколько раз при полном подъеме и опускании подвижной поперечины. Аналогично испытывают работу стола, выталкивателя и других механизмов, удаляя после каждого испытания воздух через воздухоспускные клапаны.

В процессе опробования осматривают трущиеся поверхности. Если на плунжерах, колоннах и т. д. обнаружены задиры, опробование немедленно прекращают, устанавливают причину дефекта и устраняют его.

После получения удовлетворительных результатов холостого опробования пресс постепенно переводят на рабочую нагрузку. Для первого обжатия используют доски, которые кладут под штамп, а затем переходят к реальным деталям.

После трех-четырех дней работы под нагрузкой вскрывают некоторые цилиндры, распределители и другие механизмы для проверки их состояния.