| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. Наладка штампов на прессах усилием от 980,7 кН до 9,81 МН (от 100 до 1000 тс и более). Способы зачаливания штампа на стол пресса. Центрирование штампа на выдвижном столе.

Наладка крупных штампов и особенно вытяжных занимает продолжительное время. Это объясняется сложностью и большими размерами штампов. Наладка связана с трудностью точного спаривания криволинейных рабочих поверхностей штампов. Наладка усложняется при большом комплекте штампов, связанных последовательностью операций. На современных автомобильных заводах крупные штампы подгоняются предварительно на специальных наладочных прессах. Это во многом сокращает время на окончательную наладку штампов, осуществляемую на рабочих прессах.

Установка штампов на прессах простого действия происходит в такой последовательности. Сначала штамп в сборке мостовым краном затаскивают на стол пресса, затем после установки в правильное положение его крепят к ползуну и к плите стола. Для затаскивания (зачаливания) штампов на стол пресса применяют переносные подставки-рольганги с опорными вращающимися валиками.

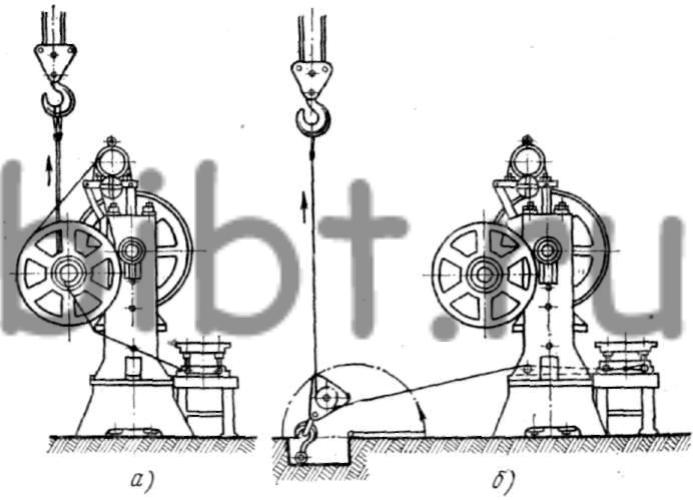

Способы зачаливания штампа на стол пресса показаны на рис. 188, а. Правильное зачаливание должно происходить без трения троса о выступающие детали пресса. Для этого рекомендуется в полу около пресса, как показано на рисунке, укреплять кольцо, к которому прицепляют блок (рис. 188, б).

Рис. 188. Способы зачаливания штампа на стол пресса:

а - неправильно, б - правильно (с применением блока)

На листоштамповочных прессах новых моделей в СССР и за рубежом устанавливают выдвижные столы, которые значительно ускоряют и облегчают установку штампов. Вместо зачаливания тросами штамп с помощью мостового крана опускают на выдвинутый стол. Выдвижение стола из пресса (и возврат его) осуществляется механизированным способом в таком порядке: сначала стол поднимают от плоскости прилегания гидравлическими цилиндрами, затем включают кнопкой электродвигатель для движения. Стол двигается по рельсам на четырех колесах. Два задних колеса являются приводными. После выдвижения стола в нужное положение электродвигатель выключают.

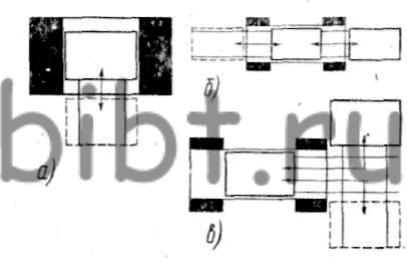

Центрирование штампа на выдвижном столе относительно отверстий для шпилек подушки упрощается по сравнению со способом на невыдвижном столе. При возвратном положении стола предусмотрена его фиксация. На рис. 189 три варианта схем выдвижения стола: а - в сторону фронта пресса; б - в боковые стороны пресса; в - в одну (правую) сторону пресса с возможностью дополнительного перпендикулярного перемещения.

Рис. 189. Схемы выдвижения столов:

а - в сторону фронта пресса, б - в боковые стороны пресса, в -в правую сторону пресса с возможностью дополнительного перпендикулярного перемещения

Вариант «выдвижение стола в две боковые стороны» имеет преимущество перед вариантом «в сторону фронта пресса», так как дополняется запасной стол, на котором можно заранее производить пригонку штампа для последующей операции штамповки. Вариант «выдвижение стола в правую боковую сторону с возможностью перпендикулярного перемещения» применяется в линии прессов при автоматическом цикле изготовления изделий, когда необходима предварительная (длительная) подготовка штампов для крупных партий штамповок.

В конструкции выдвижного стола третьего варианта смонтировано восемь колес, из которых четыре предназначены для перпендикулярного перемещения. Эти четыре колеса с помощью гидравлического устройства опускаются ниже уровня других четырех колес и становится на перпендикулярные рельсы.

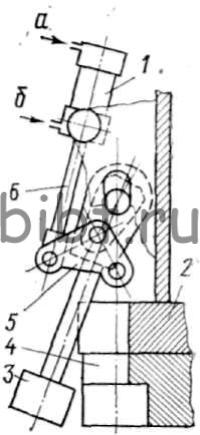

Для выдвижных столов в боковые стороны требуется свободная производственная площадь, что возможно только учесть при строительстве новых цехов. Кроме выдвижных столов для удобства наладчиков в новых моделях прессов имеются быстродействующие зажимные устройства (рис. 190) по закреплению на ползуне верхнего штампа. Штамп закрепляется с помощью гидравлических цилиндров 1, смонтированных на ползуне 2, при этом крепежный захват 3 (болт с головкой) качательным движением заводится в паз штампа 4, совмещенный с пазом в ползуне пресса.

Рис. 190. Схема зажимного устройства:

а - давление масла на разжим, б - давление масла на зажим

Крепежный захват 3 связан с рычажным механизмом 5, который в свою очередь соединен со штоком 6 гидравлического цилиндра 1. На ползуне устанавливаются не менее четырех захватов. Все захваты работают от нажатия электрокнопки.

Когда крупногабаритный штамп в сомкнутом состоянии установлен на пресс, то ползун с помощью кнопочного электропневматического управления опускают осторожно вниз. Закрытую высоту межштампового пространства пресса регулируют с учетом зазора между ползуном и верхней частью штампа. После зазор устраняют коротким включением механизма регулировки, при этом увеличивается длина шатунов за счет вращения винтов в шатунах.

Штамп к прессу крепят последовательно: сначала к ползуну крепят верхнюю часть штампа, а затем к плите стола - нижнюю. В случае трения направляющих колонок при перекосах нижнюю часть штампа освобождают, центрируют при холостых ходах пресса и снова закрепляют прижимами. Для надежности верхнюю часть штампа рекомендуется крепить непосредственно болтами, без применения прижимов. При изготовлении штампа крепежные отверстия его выполняют в соответствии с расположением болтов ползуна пресса согласно технологической карте.