| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Бандажирование матриц штампов при холодном выдавливании. Открытые и закрытые штампы для штамповки объемно-сплошных изделий осадкой и формовкой.

Для увеличения прочности матриц при холодном выдавливании применяют способ бандажирования. При такой конструкции в матрицах создаются большие сжимающие напряжения, которые компенсируют растягивающие напряжения, действующие при холодной объемной штамповке. Применение бандажированных матриц повышает стойкость втулочных матриц в 1,5-2 раза и, следовательно, экономит дорогостоящую легированную сталь.

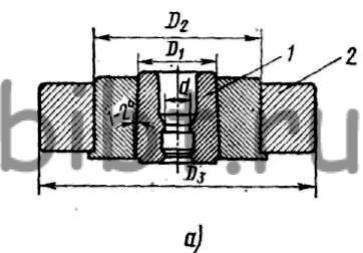

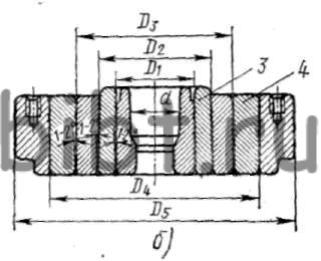

На рис 130, а показана бандажированная матрица для прямого выдавливания, на рис. 130, б-для обратного выдавливания. Матрица 1 запрессовывается в бандаж 2 с большим натягом с корпусом 1-2° на сторону. Глубина рабочей полости матрицы выполняется не более 1,5 высоты заготовки. Для многобандажной матрицы (рис. 130, б) средний 3 и наружный 4 бандажи изготовляются из стали 40Х или 40ХН с термообработкой HRC 35-38.

Рис. 130. Матрица бандажированная для прямого (а) и обратного (б) выдавливания

Многобандажные матрицы применяются при штамповке изделий, требующих давлений более 1570 МПа (160 кгс/мм2). Запрессовку бандажей производят в холодном состоянии с соответствующими натягами. Сначала запрессовывают средний бандаж 3 в наружный 4, а затем в них запрессовывают внутренний бандаж 2.

Матрица запрессовывается в последнюю очередь, причем окончательную доводку рабочего диаметра выполняют в собственном виде. Блоки (верхние и нижние плиты) изготовляются из стали 40Л с твердостью HRC 28-32. Колонки, соединяющие верхние и нижние плиты, устанавливают по диагонали. При расположении трех колонок устанавливают две колонки с задней стороны штампа и одну с левой стороны (спереди). Для обеспечения прочности в плитах вставляют закаленные подкладки под матрицы и пуансоны. Такие подкладки увеличивают жесткость всего штампа и гарантируют более длительную эксплуатацию.

Толщина подкладок при давлении штамповки 1766-1962 МПа (180-200 кгс/мм2) составляет 20-30 мм, а при давлениях 1962-2256 МПа (200-230 кгс/мм2)-не менее 30-40 мм. Толщина плит блочных штампов для холодной объемной штамповки допускается не менее 70-75 мм. Для крепления штампов обычно в плитах делают пазы, соответствующие расположению пазов на поверхности подштамповой плиты и ползуна пресса.

При объемной штамповке на чеканочных прессах или на прессах для холодного выдавливания применяется система выталкивателей изделия из матрицы, которая встроена в самих прессах. Выталкивающие устройства непосредственно в штампе устанавливаются при отсутствии системы выталкивателей на прессе. Такая конструкция имеет недостаток: увеличивается толщина нижней плиты штампа и ограничивается длина рабочих частей штампа -- матрицы и пуансона.

При изготовлении рабочих частей штампа нельзя допускать острых углов и особенно подрезов в местах перехода от цилиндрической поверхности к фаске. Для уменьшения усиления выталкивания и увеличения стойкости рабочую полость матрицы изготовляют с уклоном до 1°.

Рабочие торцы пуансона должны быть скошенными под углом 1-2° и тщательно отшлифованы и отполированы.

Наиболее сложными являются матрицы для прямого выдавливания длинных изделий. Полые изделия штампуются составными пуансонами с отправкой. Ввиду интенсивного течения металла в ходе выдавливания или осадки шероховатость поверхностей пуансона и оправки должна быть высокого (9-го и 10-го) класса. Для облегчения съема готового изделия с оправки предусматривают штамповочный уклон до 30'.

Для обратного выдавливания рабочая полость матрицы изготовляется трехступенчатой: для ввода направляющей втулки, для предварительного размещения заготовки, для выдавливания изделия.

При комбинированном выдавливании пуансон изготовляется как для обратного выдавливания, а матрица - как для прямого выдавливания.

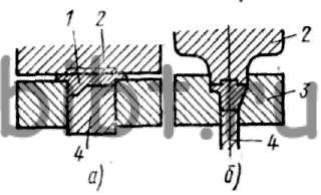

Для штамповки объемно-сплошных изделий осадкой и формовкой применяются открытые и закрытые штампы. При формовке в открытом штампе (рис. 131, а) объем заготовки берется больше объема готового изделия, а излишек вытесняется в облой 1. В открытых штампах изделия могут штамповаться из штучных заготовок, а также из полосы. Когда штамповка производится из полосы, то изделия-полуфабрикаты (с определенным шагом) между собой связаны облоем.

На последующей операции изделия отделяются от облоя отрезным штампом. Для обеспечения точности по толщине изделия штамповку в открытых штампах выполняют с постоянным ходом ползуна пресса. При штамповке в закрытых штампах (рис. 131, б) объем заготовки равен объему изделия без образования облоя. Течение металла ограничивается стенками пуансона 2 и матрицей 3. В этом случае степень деформации металла высокая - 75-85%. При осадке и формовке в открытых и закрытых штампах устанавливаются выталкиватели 4, которые не только удаляют отштампованные изделия, но часто служат для формообразования, воспринимая основные нагрузки.

Рис. 131. Схемы открытого (а) и закрытого (б) штампов для осадки и формовки