| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

5.4. Измерение шлифуемой поверхности при внутреннем шлифовании. Схема прибора активного контроля при внутреннем шлифовании. Схема индикаторного рычажного прибора для визуального измерения при внутреннем шлифовании.

На современных внутришлифовальных станках цикл шлифования осуществляется автоматически. Необходимы средства активного контроля, управляющие циклом и обеспечивающие заданный размер. По мере приближения к заданному размеру механизм активного контроля дает команду исполнительным органам станка на уменьшение поперечной подачи круга, чистовую правку, выхаживание и отвод круга. Активный контроль осуществляют мерительными автокалибрами и рычажно-следящими устройствами.

Использование автокалибров показано на примере шлифования отверстия зубчатых колес (см. рис. 5.4). Допуск на диаметр отверстия выдерживается в пределах 0,025 мм, биение базового торца относительно оси отверстия до 0,05 мм.

После установки детали в патроне оператор вручную подводит шлифовальный круг до начала шлифования и включает самоход. Далее процессом управляет механизм активного контроля. Шток с закрепленным на нем измерительным калибром 9 при своем возвратно-поступательном движении в полом шпинделе передней бабки подводит калибр в упор к шлифуемому отверстию с нерабочей стороны.

Калибр выполнен ступенчатым. Когда диаметр отверстия достигает размера D1, калибр входит в отверстие своей передней частью и через рычаг 4 и шток 3 размыкает контакт микровыключателя 1 в электроконтактной головке, сообщая при этом команду па правку круга. После правки шлифование продолжается. При достижении размера D2 калибр полностью входит в отверстие, размыкает контакт микровыключателя 2, и шлифовальный круг отходит в исходное положение.

Для повышения точности работы применяют так называемые плавающие калибры. Плавание калибра обеспечивается с зазором 0,5 мм между штоком 6 и направляющей втулкой 14, а также с зазором 0,05 мм посадки калибра 9 на болте 16.

Резиновая прокладка 15 предупреждает проникновение абразивной пыли в зазор. Для направления при входе в отверстие на калибре создана конусная заборная часть, а для уменьшения изнашивания рабочей поверхности припаяны твердосплавные вставки 17.

Плавающие калибры надежно обеспечивают точность измерения в пределах 7-го квалитета.

Измерение калибрами с нерабочей стороны детали позволяет использовать круг наибольшего диаметра и этим повысить производительность процесса.

Измерительная поверхность калибра для шлицевых отверстий выполняется сплошной, а для гладких отверстий - прерывистой.

Использование рычажно-следящего устройства показано на примере шлифования желобов колец шарикоподшипников (рис. 5.10).

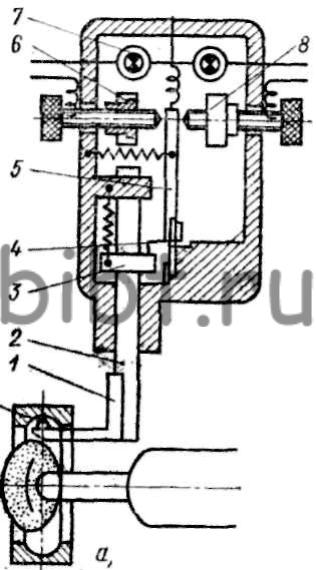

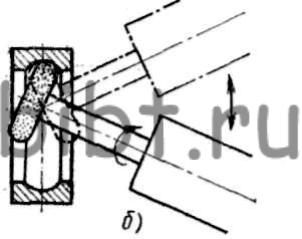

Рис. 5.10. Схема прибора активного контроля при внутреннем шлифовании:

а - измерение, б - шлифование

Измерительный рычаг 1 с алмазным наконечником А вводится в желоб. В процессе шлифования по мере увеличения диаметра желоба шток 2 поднимается, действием кольца 3 изгибает плоскую крестообразную пружину 4 и отклоняет подвижный контакт 5; при его отходе от неподвижного контакта 6 дается команда исполнительным органам станка на переход с обдирочного шлифования на чистовое. В этот момент зажигается сигнальная лампочка 7. По достижении заданного размера подвижный контакт 5 замыкается с неподвижным контактом 8, и процесс шлифования прекращается.

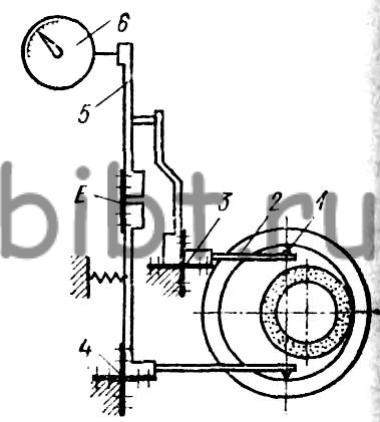

Наиболее точным является двухконтактный рычажный прибор (рис. 5.11). Измерительные наконечники 1 через рычаги 2 под действием плоских пружин 3 и 4 соприкасаются со шлифуемой поверхностью. Суммарное перемещение обоих наконечников воспринимает рычаг 5, закрепленный на плоской пружине в точке Е, и передается миниметру 6. Приборы с такой схемой измерения не требуют точной установки в вертикальном положении.

Рис. 5.11. Схема индикаторного рычажного прибора для визуального измерения при внутреннем шлифовании