| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Двухконтактные схемы измерения обрабатываемого отверстия при внутреннем шлифовании. Схема обеспечения точного размера отверстия по вершине алмаза.

Схема действия механизма автоматической загрузки и разгрузки деталей на внутришлифовальном станке.

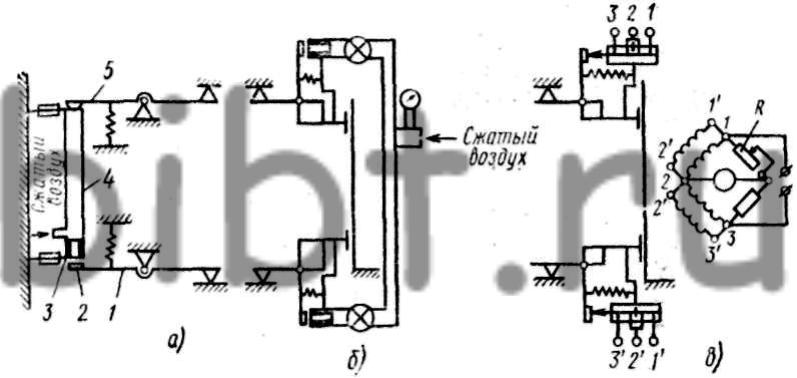

На рис. 5.12 показаны двухконтактные схемы измерения с механическим, пневматическим и электрическим суммированием перемещения измерительных рычагов. На схеме, показанной на рис. 5.12, а, изменение рабочего зазора между пяткой 2 и соплом 3 равно сумме перемещений нижнего измерительного рычага 1 и соответственно закрепленной на нем пятки и верхнего измерительного рычага 5, передающего движение через колодку 4 на сопло. При такой схеме исключается погрешность измерения, связанная с относительным смещением прибора и детали в направлении линии измерения, так как в этом случае перемещение сопла и пятки будет направлено в одну сторону и рабочий зазор не изменится. Схемы с механическим суммированием применяют для контроля отверстий диаметром до 200- 250 мм, при контроле больших диаметров отверстий применяют обычно приборы с двумя измерительными головками и с пневматическим (рис. 5.12, б) или электрическим (рис. 5.12, в) суммированием.

Рис. 5.12. Двухконтактные схемы измерения обрабатываемого отверстия при внутреннем шлифовании

Когда применение прямого метода контроля невозможно или приводит к значительному усложнению прибора контроля, например, при обработке деталей с широким диапазоном отверстий, малыми партиями, с частыми переналадками, с гладкой и прерывистой поверхностью применяется «косвенный метод контроля» - до упора.

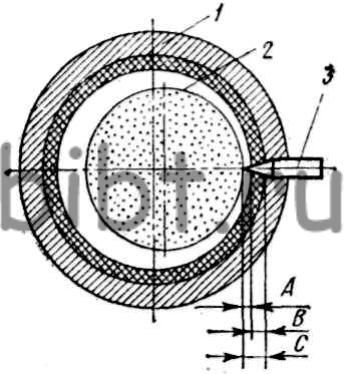

При работе «до упора» применяют обычно метод обеспечения точного размера отверстия по вершине алмаза. Этот метод заключается в следующем. При установке алмаза 3 для правки (рис. 5.13) вершина его выставляется на строго определенную величину С по отношению к поверхности окончательно обработанного отверстия 1. Величина С состоит из припуска на окончательное шлифование В и величины слоя, снимаемого с поверхности шлифовального круга при правке А, и равна 0,02-0,025 мм. Так как припуск на чистовое шлифование может колебаться, расстояние режущей кромки круга 2 от поверхности окончательно обработанного отверстия 1 не будет постоянным. После правки круга выставленным алмазом расстояние от режущей кромки круга до поверхности обработанного отверстия будет всегда постоянным, равным С. При таком методе шлифования можно обеспечить точность обработанного отверстия в пределах 0,02 мм при условии правильной установки алмаза по оси и периодической компенсации износа алмазного зерна.

Рис. 5.13. Схема обеспечения точного размера отверстия по вершине алмаза

Рычажно-следящие устройства используют на операциях, где нужно обеспечить 5-6-й квалитет точности, а также при шлифовании отверстий больших диаметров (100 мм и более), глухих отверстий и внутренних сферических поверхностей.

Автокалибры применяют при точности обработки по 7-му квалитету с диаметром отверстий до 100 мм, а также при шлифовании отверстий, имеющих шлицы и шпоночные канавки.

На менее точных операциях (10-й квалитет и выше) циклом шлифования можно управлять без устройств активного контроля, применяя косвенный метод «до упора».

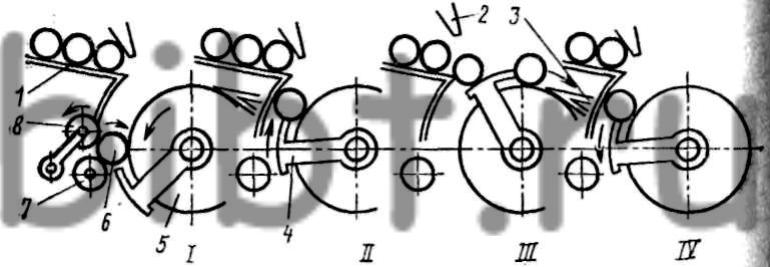

Автоматизация обработки включает загрузку и разгрузку деталей. Примером такой автоматизации может служить операция шлифования отверстий у колец шарикоподшипников (рис. 5.14). Детали, подлежащие обработке, загружаются в наклонный лоток 1. Шлифуемая деталь 6 базируется на трех роликах 5, 7, 8 и вращается от ведущего ролика 5 (положение I). По окончании шлифования нажимной ролик 8 отводится от детали. Кулиса 4 поворачивается по часовой стрелке и своим плечом выносит обработанную деталь из рабочей зоны на разгрузочный лоток 3 (положение II и III).

В конце хода кулисы 4 поднимается упор 2, нижняя часть скатывается из лотка 1 на периферийную поверхность кулисы (положение III). Затем кулиса опускается и вносит деталь в рабочую зону на ролики 5 и 7 (положение IV). Подобные наладки можно использовать для шлифования колец и втулок с цилиндрическим и коническим отверстиями.

Ряс. 5.14. Схема действия механизма автоматической загрузки и разгрузки деталей на внутришлифовальном станке