| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

6.5. Шлифование на двухсторонних станках. Шлифование торцов поршневого пальца, поршневых колец. Припуски на плоское шлифование.

Одновременное шлифование двух параллельных плоскостей осуществляют на двусторонних торцешлифовальных станках.

Основные способы шлифования приведены в табл. 6.7. Двустороннее торцешлифование обеспечивает высокую точность по параллельности и плоскостности боковых сторон при очень высокой производительности обработки.

Таблица 6.7. Способы шлифования на двусторонних торцешлифовальных станках

| Схема шлифования | Краткая характеристика |

|

Шлифование с круговой непрерывной подачей заготовок. Обрабатываемые детали типа вилок, втулок, штоков, пальцев устанавливают в гнезда непрерывно вращающегося диска и принудительно вводятся в зону шлифования между кругами. Установку и снятие деталей производят при вращении диска за счет машинного времени обработки |

|

Шлифование на проход коротких цилиндрических деталей типа колец и дисков. Обрабатываемые детали свободно без закрепления подают в зону шлифования, принудительно проталкивая друг друга между двумя шлифовальными кругами. В зоне шлифования детали самоустанавливаются по режущей поверхности кругов и двигаются между верхней и нижней линейками. Этот способ шлифования наиболее производителен |

| Схема шлифования | Краткая характеристика |

|

Шлифование с помощью поворотного индексирующего диска. Используется для обработки крупных деталей, требующих индивидуальный зажим. Имеется три позиции: загрузочная, рабочая и разгрузочная. Установку и снятие детали осуществляют за счет машинного времени обработки |

|

Шлифование с маятниковым приспособлением. Возможна групповая или индивидуальная установка деталей. Маятниковое приспособление имеет две позиции: на одной позиции производят установку и снятие деталей, а на другой позиции шлифуют. Способ целесообразен для серийного производства |

|

Способ индивидуального шлифования при обработке небольшого числа деталей. Обрабатываемую деталь устанавливают в приспособление, имеющее прямолинейно-возвратное движение для ввода детали в зону шлифования и вывода ее после обработки |

Основным недостатком двусторонних торцешлифовальных станков являются большие поверхности контакта режущего инструмента с деталью, вызывающие интенсивное выделение теплоты. Поэтому на этих станках применяют мягкие крупнозернистые шлифовальные круги на бакелитовой связке, работающие в режиме самозатачивания. Технологические возможности двустороннего торцешлифования показаны на примере обработки поршневых пальцев и колец.

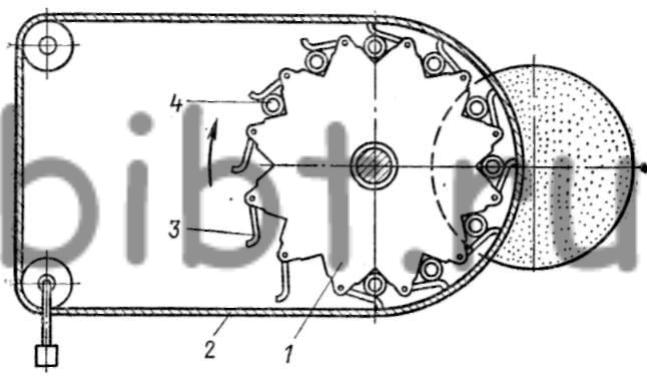

На рис. 6.20 показана схема шлифования торцов поршневого пальца. Длина пальцев 90 мм, диаметр 30 мм, снимаемый припуск 0,4 мм на сторону, круговая подача загрузочного диска 2 м/мин. Обрабатываемые пальцы укладывают в призмы, равно расположенные на периферии вращающегося загрузочного барабана 1. Приближаясь к зоне шлифования, рычаг 3 натяжением троса 2 зажимает деталь 4 в призме. При выходе из зоны шлифования рычаг 3 откидывается и обработанный палец выпадает из призмы.

Рис. 6.20. Шлифование торцов поршневого пальца

Отклонение от параллельности шлифованных торцов не превышает 0,02 мм. Длина пальца выдерживается с точностью 0,1 мм. Производительность 1000 шт/ч.

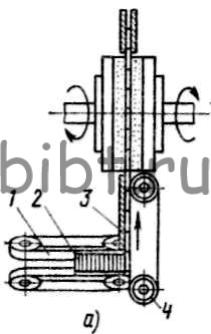

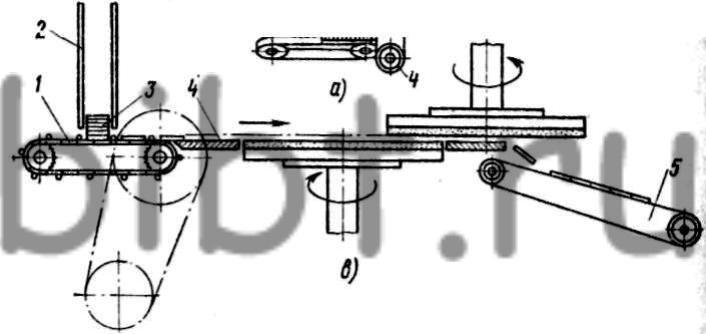

Типовой пример торцешлифования на проход поршневых колец показан на рис, 6.21, а, б.

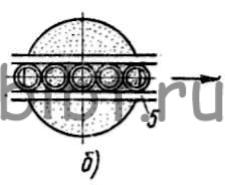

Рис. 6.21. Шлифование торцов поршневых колец при обдирочном (а-б) и чистовом (в) шлифовании:

а - схема загрузки и шлифования, б - схема движения деталей в зоне шлифования, в - схема привода ременного конвейера; 1-цепной конвейер, 2-магазин, 3 - обрабатываемые кольца, 4 - направляющая пластина, 5 - приемный конвейер

Кольца 2 ременным конвейером 1 доставляют на опорный нож 5, проходящий через всю зону шлифования, по которому двигаются между направляющей линейкой 3 и ременным приводом 4, проталкивая друг друга в зону шлифования. При выходе из рабочей зоны детали по направляющим линейкам скатываются в тару. Шлифование производят в два прохода. На первом снимают припуск до 0,15 мм, а на втором - 0,05 мм на сторону.

Производительность операции более 100 колец в минуту. Отклонение от параллельности боковых сторон кольца не превышает 0,02 мм. При чистовом шлифовании (рис. 6.21, в) кольца 3 из магазина 2 передаются цепным конвейером 1 по направляющей пластине 4 в зону шлифования.

При выходе из этой зоны кольца падают на ременный конвейер 5 и затем в тару. Смещением оси нижнего шпинделя по отношению к оси верхнего достигается непрерывное изменение скорости вращения колец на всем пути их движения между кругами, благодаря чему возрастает число пересечений шлифовочных рисок и улучшается качество шлифованной поверхности. При чистовом проходе снимают припуск 0,025-0,035 мм на сторону. Отклонение от плоскостности поверхности сторон колец не превышает 0,012 мм. Производительность операции 150 колец в минуту.

Рекомендуемые припуски на плоское шлифование для станков с прямоугольным столом приведены в табл. 6.8.

Таблица 6.8. Припуски на плоское шлифование

| Установка детали на станке | Длина обрабатываемой поверхности, мм | Состояние обрабатываемой поверхности | Ширина шлифуемой поверхности, мм | |||||

| 3-10 | до 50 | до 120 | 100-260 | 260-400 | 400-1000 | |||

Без выверки |

До 100 | Н З |

0,1 0,13 |

0,15 0,20 |

0,20 0,25 |

- - |

- - |

- - |

| 100-150 | Н З |

0,15 0,20 |

0,20 0,25 |

0,25 0,30 |

0,30 0,35 |

0,35 0,45 |

0,5 0,6 |

|

| 500- 1000 | Н З |

0,20 0,25 |

0,25 0,30 |

0,30 0,35 |

0,35 0,40 |

0,40 0,50 |

0,6 0,7 |

|

| 1000- 2000 | Н З |

- - |

0,30 0,35 |

0,35 0,40 |

0,40 0,50 |

0,45 0,55 |

0,65 0,75 |

|

| Более 2000 | Н З |

- - |

- - |

0,40 0,50 |

0,45 0,55 |

0,50 0,60 |

0,7 0,8 |

|

В приспособлении или с выверкой индикатором |

До 100 | Н З |

0,08 0,10 |

0,12 0,13 |

0,15 0,17 |

- - |

- - |

- - |

| 100-150 | Н З |

0,10 0,13 |

0,13 0,17 |

0,18 0,20 |

0,20 0,25 |

0,20 0,30 |

0,25 0,35 |

|

| 500- 1000 | Н З |

0,15 0,17 |

0,17 0,20 |

0,20 0,25 |

0,25 0,30 |

0,25 0,35 |

0,30 0,40 |

|

| 1000- 2000 | Н З |

- - |

0,20 0,25 |

0,25 0,30 |

0,25 0,35 |

0,30 0,40 |

0,35 0,45 |

|

| Более 2000 | Н З |

- - |

- - |

0,30 0,35 |

0,35 0,40 |

0,40 0,45 |

0,45 0,55 |

|

Примечания:

1. Н - незакаленная, З - закаленная.

2. Припуски указаны на обработку одной стороны.

3. При одновременной обработке нескольких деталей длину и ширину считать совместно с промежутками между деталями.