| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка станин конусных дробилок

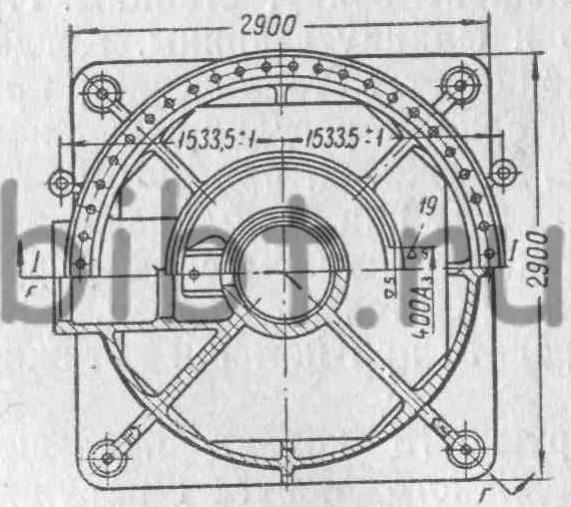

Корпус станины конусной дробилки 2100

Станины конусных дробилок бывают сборные и цельнолитые. К сборным относятся станины конусных дробилок крупного дробления, а к цельнолитым — станины дробилок среднего и мелкого дробления.

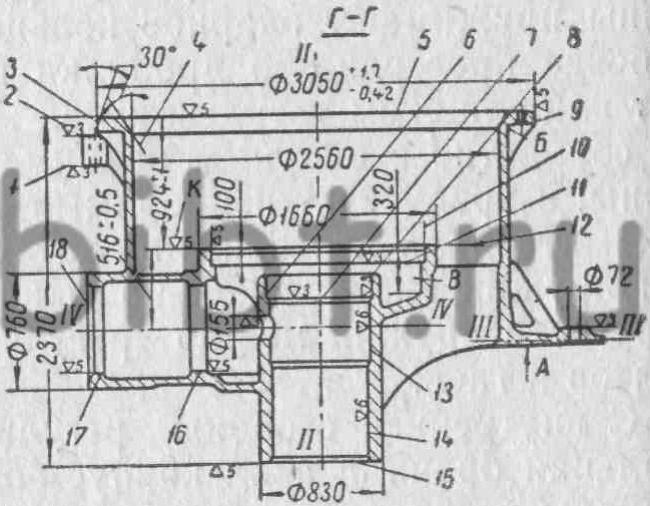

Фиг. 142. Корпус станины конусной дробилки 2100 для среднего дробления.

Технология механической обработки цельнолитых станин дробилок среднего и мелкого дробления очень сложна. В качестве примера приведем технологию механической обработки станины дробилки среднего дробления. Станина конусной дробилки 2100 мм (фиг. 142) представляет собой деталь сложном конфигурации весом 15 т из стали марки 35Л.

Отливка и механическая обработка станины должны отвечать следующим основным техническим условиям.

1. На поверхностях, не требующих механической обработки допускаются без исправления мелкие дефекты в виде земляных или газовых раковин глубиной до 5 мм.

2. На верхней горизонтальной поверхности фланца допускаются черновины по всей ширине глубиной до 3 мм, длиной по кольцу до 100 мм, но не более одной черновины на 1 м длины; на других обрабатываемых поверхностях фланца также допускаются черновины глубиной до 1 мм, площадью до 4 см2, не выходящие за границу (кромку) обработки.

3. Между шаблоном с базой на верхнюю поверхность фланца и внутренней конической поверхностью допускается зазор до 0,05 мм.

4. После растачивания конусная поверхность 4 и цилиндрические поверхности 10, 13 и 14 могут иметь эксцентрицитет относительно оси симметрии не более 0,1 мм.

5. Непараллельность между поверхностью К и горизонтальной поверхностью верхнего фланца допускается не более 0,2 мм.

6. Неперпендикулярность поверхности К, к вертикальной оси расточенной поверхности отверстия 13 по длине 750 мм допустима до 0,1 мм.

7. Непараллельность горизонтальной оси расточенных поверхностей отверстий 16 и 17 относительно поверхности К на длине 1000 мм допустима до 0,3 мм.

8. Несовпадение осей отверстий 13 и 14 допускается не более 0,3 мм.

Конструкция станины и технические условия изготовления определяют следующий порядок обработки: разметка заготовки под механическую обработку; обработка цилиндрических поверхностей, концентричных оси II—II, и связанных с ними торцовых поверхностей; обработка цилиндрических и торцовых поверхностей, расположенных на оси IV—IV, перпендикулярной к оси II—II; обработка шпоночного паза 19; обработка отверстий и нарезание резьбы.

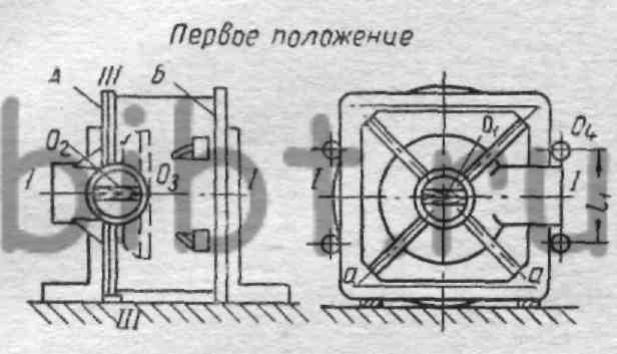

Прежде чем приступить к разметке, в отверстия 10, 14 и 17 устанавливаются центровые планки. Станина размечается в трех положениях.

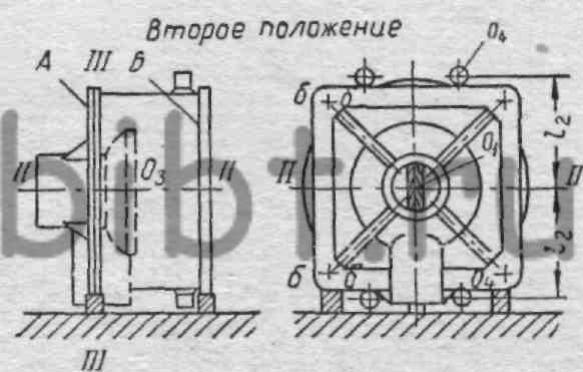

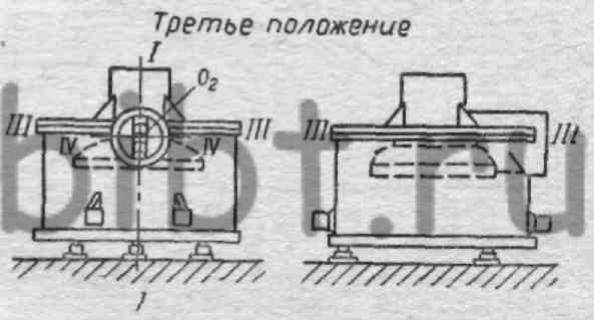

Фиг. 143. Положение станины при разметке: а — первое; б — второе; в — третье.

В первом положении (фиг. 143) деталь устанавливается на разметочную плиту боковой поверхностью фланца диаметром 3050 мм.

В горизонтальной плоскости деталь ориентируется на фланец размером 2900 X 2900 мм. С этой целью под фланец помещают мерные подкладки, и вертикальность базовых черновых поверхностей А и Б выверяют с помощью угольника. Затем от наружных цилиндрических поверхностей диаметром 830, 760 и 1660 мм (см. фиг. 142) находят и предварительно намечают на планках центры О1 О2 и О3.

При проверке от плиты рейсмусом центры должны лежать в одной горизонтальной плоскости. На наружной поверхности бобышек намечаются также центры приливов O4 и проверяется расстояние l1 между ними по чертежу.

Если после такой проверки не будет обнаружено в отливке отступлений от чертежа, то через центр О, рейсмусом проводят горизонтальную риску I—I вокруг всей детали и на торце диаметром 1660 мм. Затем проводятся горизонтальные риски а—а через центры приливов О4 и риски б—б для четырех отверстий диаметром 72 мм под фундаментные болты. Последней операцией является нанесение вертикальных рисок III —III на боковых поверхностях квадратного фланца. Эти риски вспомогательные и нужны при установке детали в третьем положении.

Во втором положении деталь устанавливается также на боковые поверхности фланца диаметром 3050 мм и фланца размером 2900X2900 мм на три подкладки. Здесь вновь проверяется по угольнику вертикальность поверхностей А и Б, а также вертикальность рисок I—I и б—б. Затем проверяется расстояние l2 между заданными центрами О1 и О4. Если отступлений от чертежа нет, то через центр О1 проводится от плиты вокруг всей детали вторая горизонтальная риска II—II. Она также выносится и на торец диаметром 1660 мм. Если же окажется, что центры О4 бобышек значительно смещены от риски I—I, то центр О1 слегка смещают по риске I—I до тех пор, пока ошибка в литье не распределится равномерно между верхними и нижними бобышками. Только после этого через центр О1 проводят риску II—II.

Теперь на пересечении рисок I—I и II—II на планках, вставленных в отверстия 10 и 14, имеются точно зафиксированные положения центров О1 и О3. Из них проводят круговые риски для проверки припусков на обработку отверстий 10 и 14. Одновременно проверяют толщину стенок горловин. Затем наносят от плиты горизонтальные риски, определяющие центры бобышек, риски б—б для отверстий под фундаментные болты и риску для подрезки торца цилиндра диаметром 760 мм.

В этом же положении проверяют под обработку диаметр 3050 мм, для чего в отверстие диаметром 2560 мм забивают планку; на пересечении рисок I—I и II—II находят центр, из которого штангенциркулем и проводят круговую риску указанного диаметра. После этого проводят вспомогательные вертикальные риски III—III на поверхностях квадратного фланца 2900 X 2900 мм.

В третьем положении деталь торцом фланца диаметром 3050 мм устанавливается на три домкрата, находящиеся на разметочной плите. Установка осуществляется по рискам III—III параллельно плите. Через намеченный центр О2 проводят от плиты горизонтальную риску IV—IV перпендикулярно риске I—I.

Из этого центра проверяют припуск на обработку отверстия 17 и равномерность толщины стенки горловины. Центр О2 служит базой, от которой откладываются размеры для обработки поверхностей 1, 2, 5, 5, 12 и 15 (см. фиг. 142). Горизонтальные риски для обработки этих поверхностей проводят от плиты. В последнюю очередь размечают под обработку отверстия диаметром 72 мм и проверяют глубину масляной ванны — размер 320 мм.

После окончания разметки все риски накерниваются, и деталь поступает на механическую обработку. Механическая обработка станины (подрезка торцов, растачивание отверстий и конусных поверхностей) может производиться по двум вариантам.

Первый вариант. На карусельном станке с планшайбой диаметром 4600 мм обрабатывают торцы и отверстия, концентрично расположенные относительно оси II—II. Операция выполняется с двух установок. При первой установке на планшайбе станка закрепляются четыре призмы высотой 1 м каждая. Поверхностью А (см. фиг. 142) станина устанавливается на призмы и закрепляется на планшайбе планками и болтами. Правильность установки выверяется рейсмусом на параллельность планшайбе по рискам III—III и на концентричность с осью планшайбы по размеченной вспомогательной окружности диаметром 3050 мм.

За данную установку обрабатывается поверхность 9, подрезаются торцы 1, 2, 5, 8 и 12, растачиваются отверстия 6, 10, 13, 14, подрезаются торцы 7 и 11, обрабатываются конусные поверхности 3, 4 (первой обрабатывается поверхность 4) и «на верность» протачивается масляная ванна (поверхность В).

Обработка фланца по диаметру 3050 -1,7 -0,42 контролируется индикаторной скобой. Конусные поверхности 3 и 4 обрабатываются по шаблонам с базой на торец поверхности 5. Внутренняя конусная поверхность 4 дополнительно контролируется общим шаблоном.

При второй установке проточенным торцом 5 станина устанавливается на планшайбу станка и закрепляется в кулачках. Правильность установки выверяется с точностью до 0,1 мм: щупом на прилегание торца 5 к планшайбе и индикатором по поверхности 14 на концентричность с осью станка. Затем в размер подрезается торец 15 и на нем протачиваются уплотнительные канавки.

Перед растачиванием на обработанных торцах 5 и 15 восстанавливаются осевые I—I, II—II и на торце 12 размечается паз 19. После этого растачивают отверстия диаметром 155 мм и отверстия 16, 17 и 18 под корпус привода. Непараллельность осей расточенных отверстий 16 и 17 относительно поверхности К на длине 1000 мм допустима до 0,3 мм. Кроме того, необходимо обеспечить строгое совпадение пересечения осей IV—IV и II—II, так как положение этих осей прямо влияет на работу конической передачи привода. Обработка производится на расточном колонковом станке с диаметром шпинделя 180 мм за две установки.

При первой установке станина ставится на плиту расточного станка торцом фланца 5. Установка станины выверяется шпинделем станка по осевым I—I и II—II. Затем на торец 15 устанавливается контрольная линейка и индикатором, закрепленным на шпинделе, выверяется параллельность установки станины относительно оси шпинделя с точностью до 0,1 мм на длине 800 мм. Проверка производится по осям I—I и II—II.

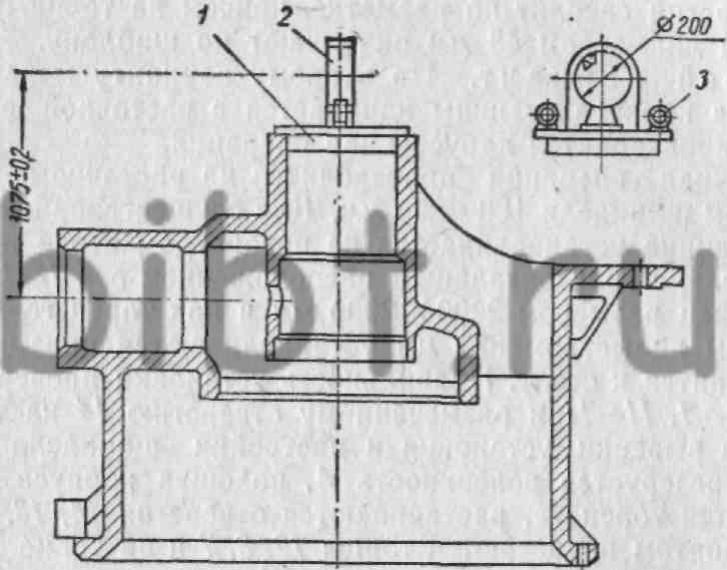

Фиг. 144. Приспособление для установки шпинделя при растачивании отверстия под ведущий вал конической передачи привода: 1 — основание; 2 — стойка; 3 — рымы.

По окончании выверки станины в отверстие 14 устанавливается приспособление (фиг. 144), по которому выверяется и устанавливается шпиндель для обработки отверстия диаметром 155 мм, отверстий 16 и 17 и торца 18 (см. фиг. 142). Установка приспособления выверяется по осевой риске I—I на торце 15.

Шпиндель станка настраивается по отверстию в приспособлении индикатором с точностью до 0,05 мм, и шпиндельная головка опускается на 1075 ±0,2 мм. Отсчет размера производится по нониусу станка. Затем растачивается отверстие диаметром 155 мм, в размер подрезается торец 18, растачивается отверстия 16 и 17, снимаются фаски и на торце 18 протачиваются уплотнительные канавки. Перед чистовым проходом при растачивании отверстий необходимо вторично проверить по приспособлению точность установки шпинделя, так как при черновой обработке не исключена возможность его смещения. Данная операция принимается техническим контролем на станке, и результаты приемки фиксируются в карте обмера.

Для фрезерования паза 19 станину поворачивают и устанавливают на торец 18 и фланец размером 2900X2900 мм. По торцу фланца 5 проверяется параллельность станины оси шпинделя, а в горизонтальном положении — по разметке паза 19. Выверка производится шпинделем. Затем по разметке фрезеруется паз 19. Правильность обработки паза по глубине контролируется шаблоном, который базируется на поверхность 10.

Сверление отверстий, торцовка и нарезание резьбы Выполняется на радиально-сверлильном станке. Отверстия, расположенные на торцах 15 и 18, сверлят по кондукторам, а все остальные отверстия сверлят по разметке, причем на торце фланца 5 отверстия диаметром 48 мм размечают по шаблону.

Второй вариант. По второму варианту механическая обработка корпуса станины начинается с расточной операции, а затем производится карусельная операция.

Расточная операция производится на расточном станке с диаметром шпинделя 180—200 мм. Для осуществления этой операции станина устанавливается на поворотном столе торцом 15 к шпинделю с горизонтальным расположением оси I—I к столу. Под фланец размером 2900X2900 мм и под торец горловины с наружным диаметром 830 мм устанавливаются призмы, и станина крепится к столу. Правильность установки проверяется пая осевым II—II, II—II и размеченному отверстию 14 на торце 15.

После выверки, установки и настройки шпинделя «на верность» фрезеруется поверхность Л, подошва корпуса станины, подрезается торец 15, растачиваются отверстия 14, 13, 6. Летучим суппортом подрезаются торцы 12, 8, 7 и на торце 15 протачиваются уплотнительные канавки. Шпиндель, настроенный по отверстию 14, не должен сбиваться по высоте и в боковом направлении.

Затем стол расточного станка со станиной поворачивается на 90° торцом 18 к шпинделю. Растачивается отверстие диаметром 155 мм. На торец 12 устанавливается контрольная линейка, а в шпиндель станка — оправка. Замеряется размер от торца да оси IV—IV и после установки шпинделя на размер 516 ± 0,5 производится растачивание отверстий 16 и 17, подрезка торца 18 и протачивание на нем уплотнительных канавок.

Данная операция принимается техническим контролером на станке, и результаты приемки фиксируются в карте обмера.

Установка корпуса станины на карусельном станке производится аналогично первому варианту. Правильность установки станины выверяется в горизонтальной плоскости по проточенному торцу 12 и на концентричность по отверстию 13 индикатором с точностью до 0,05 мм. С этой установки обтачивается поверхность 10, подрезаются торцы 1, 2, 5 и 11. При подрезке торца 5 выдерживается размер 924 ±1. Обтачивание наружной и внутренней поверхностей 3 и 4, торца 2 и масляной ванны (поверхность В) производится аналогично обработке по первому варианту. Фрезерование паза 19 и сверление отверстий также выполняются по первому варианту.

Сравнение трудоемкости обработки корпуса станины по первому и второму вариантам показывает, что при втором варианте трудоемкость на 47% больше трудоемкости обработки корпуса станины по первому варианту. Увеличение трудоемкости по второму варианту объясняется, прежде всего, более низкими режимами обработки на расточных станках в сравнении с режимами обработки на карусельных станках. Поэтому обработку корпусов станин по второму варианту можно рекомендовать только в случаях недостатка карусельных станков необходимых габаритов.