| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка конических втулок.

Меры для предупреждение деформации втулок в процессе механической обработки и при хранении.

Несмотря на различный вид заготовок (литые или биметаллические), обработка конических и цилиндрических втулок имеет значительную общность технологии. Технологический маршрут для этих деталей следующий: токарная черновая, старение или наплавка баббитом (старение для снятия внутренних напряжений производится у втулок из литых заготовок), токарная чистовая, разметка и фрезерование. В качестве примера приведем технологию обработки конической втулки, изготовляемой из заготовки, отлитой из бронзы марки Бр. ОС 8—21 и имеющей чистый вес 312 кг (фиг. 153),

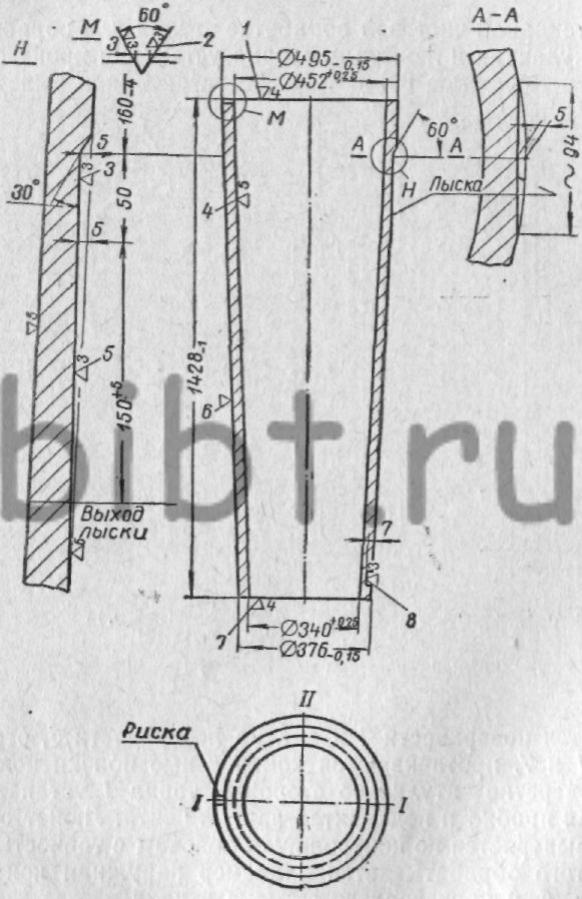

Фиг. 153. Коническая втулка конусной дробилки.

При рассмотрении технологии следует остановиться на особенностях выполнения токарной черновой и чистовой операций и на замерах конических поверхностей. Следует также отметить, что обработка наружных и внутренних конических поверхностей выполняется на токарных станках, имеющих возможность производить обтачивание методом двух подач путем соответствующей настройки гитары суппорта станка.

При черновой токарной обработке в отверстие заготовки (поверхность 4) со стороны торца 1 устанавливается и крепится крестовина. Втулка со стороны торца 7 крепится кулачками за прибыльную часть. Выверка производится по поверхности 6 точностью до 1 мм. В эту установку обрабатывается поверхность 6 с припуском 5 мм на сторону, причем от торца 1 на расстоянии 150—200 мм протачивается под люнет цилиндрический поясок шириной 100—200 мм под v 5 и на поверхности 6 со стороны торца 7 поясок шириной 10—15 мм под v 5. После этого устанавливается люнет, отводится задний центр и убирается крестовина.

Втулка выверяется по пояскам, проточенным у кулачков и под люнет, с точностью до 0,5 мм. В эту установку обрабатываются поверхности 1 и 4 с припуском 5 мм на сторону (у биметаллических втулок поверхность 4 обрабатывается с учетом баббитовой наплавки). На поверхности 6 протачивается канавка глубиной 10 мм с припуском по длине втулки 5 мм. Перед токарной чистовой обработкой втулки, изготовляемые из литых заготовок, проходят искусственное старение для снятия внутренних напряжений, а биметаллические втулки — наплавку баббитом.

При токарной чистовой обработке втулка для обработки крепится в кулачках и люнете. Выверка установки производится по пояскам с точностью 0,2 мм. После установки и выверки обрабатываются поверхности 1 и 4, а на поверхности 6, отступая от торцов 1 и 7, протачиваются контрольные пояски под v 5. Затем в отверстие втулки со стороны торца 1 устанавливается центровая пробка и подводится задний центр. Люнет отводится. Деталь выверяется по контрольным пояскам с точностью 0,1 мм. После этого обрабатывается в размер наружная конусная поверхность 6, и производится отрезка втулки.

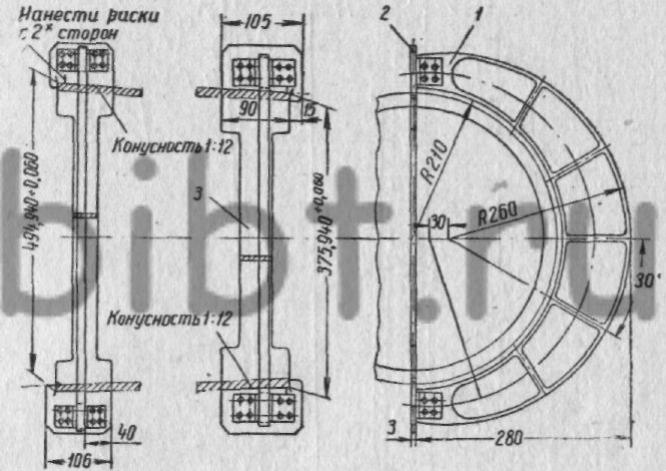

Фиг. 154. Скобы предельные диаметром 495 -0,15 и диаметром 376 -0,15 конусность 1 : 12: 1 — скобы; 2 — пластины мерительные; 3 — контршаблоны.

Правильность обработки наружной и внутренней конусных поверхностей контролируется специальными шаблонами. Наружная конусная поверхность контролируется предельным шаблоном (фиг. 154), а внутренняя конусная поверхность — шаблоном, аналогичным по конструкции шаблону для проверки конусного отверстия в эксцентрике (см. фиг. 147). Лыска (поверхности 3 и 5 на фиг. 153) обрабатывается по разметке на фрезерном станке.

Следует остановиться на мерах, направленных на предупреждение деформации втулок в процессе механической обработки и при хранении.

1. Заготовки втулок (поковки или отливки) подвергаются термической обработке для снятия внутренних напряжений.

2. Заготовки биметаллических втулок после сварки подвергаются отжигу.

3. Втулки из поковок или отливок после токарной черновой операции проходят операцию искусственного старения для снятия внутренних напряжений.

4. Для снижения деформаций при механической обработке при закреплении втулок кулачки следует располагать против крестовин, а на прибыльной части протачивать канавку, наличие которой уменьшает распространение на втулку деформаций, возникающих при зажиме в кулачках.

5. Втулки после каждой операции и после всей обработки следует хранить только в вертикальном положении, устанавливая на торец, соответствующий большому диаметру.

При окончательной приемке основные размеры каждой цилиндрической и конической втулки работниками технического контроля заносятся в соответствующую карту обмера.