| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка сферических поверхностей

Типовой технологический маршрут обработки сферического подпятника конусной дробилки.

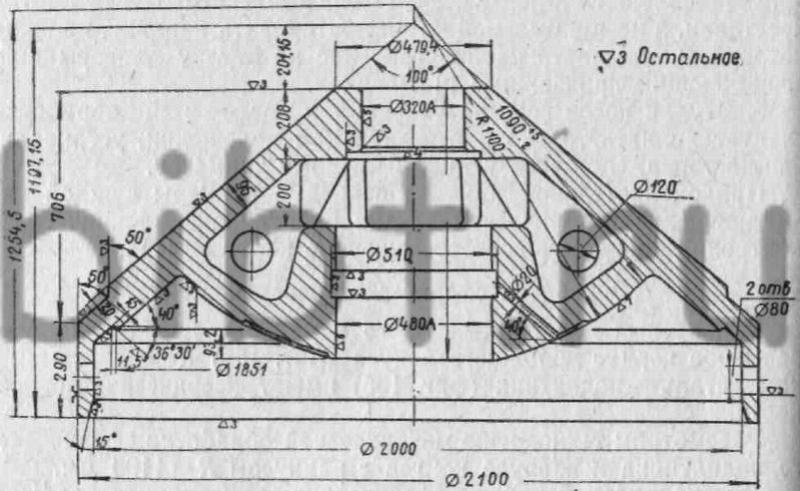

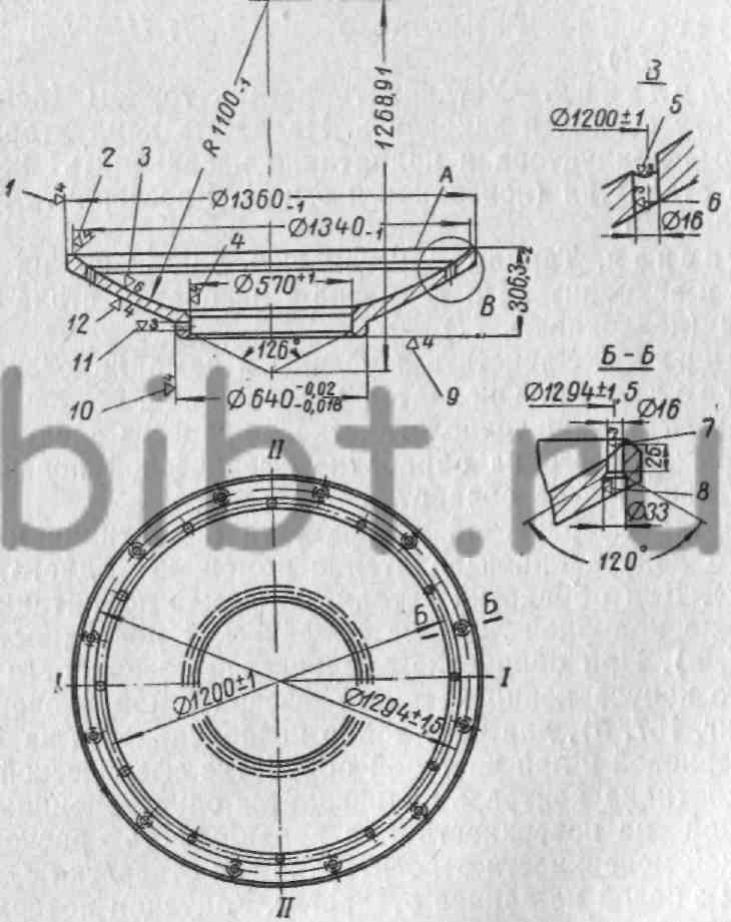

У конусных дробилок среднего и мелкого дробления всех размеров корпус дробящего конуса (фиг. 155) и сопрягаемая с ним деталь — подпятник (фиг. 156) имеют сферические поверхности.

Фиг. 155. Корпус дробящего конуса конусной дробилки.

Фиг. 156. Сферический подпятник конусной дробилки.

Рассмотрим технологию механической обработки сферического подпятника и корпуса конуса с радиусом R = 1100 мм.

Для правильной работы сферических подпятников должны быть выполнены следующие требования.

1. Торцовое биение поверхности по диаметру 1340 мм и сферической поверхности R = 1100 мм относительно оси цилиндрической поверхности диаметром 640 мм и конической поверхности на любой высоте по образующей конуса допустимо В пределах до 0,1 мм.

2. Радиальное биение по диаметру 1340 мм относительно оси цилиндрической поверхности диаметром 640 мм допустимо до 0,2 мм.

3. Отклонения по конусности: зазор между шаблоном, установленным у основания конуса по диаметру 1360 мм, и образующей конуса, измеренный у меньшего диаметра 640 мм, допустим До 0,05 мм; зазор у основания конуса не допускается.

Заготовками для сферических подпятников являются отливки из бронзы Бр. ОС 8—21.

Технологический процесс обработки сферического подпятника делится на два этапа: предварительную и окончательную обработку. На первом этапе, кроме проверки и разметки детали, производится обработка на карусельном станке с припуском 5 мм на сторону и термическая обработка для снятия внутренних напряжений. Во второй этап входит окончательная обработка, разметка отверстий под сверление, сверление отверстий.

Типовой технологический маршрут обработки сферического; подпятника (фиг. 156), имеющего чистый вес 550 кг, следующий.

Разметочная. Проверить отливку на пригодность к механической обработке. Нанести осевые I—I и II—II и разметить поверхности 1, 4, 9, 10 и А.

Карусельная. Точить заготовку с припуском 5 мм на сторону кругом.

1. Установить заготовку торцом А на планшайбу, выверить и закрепить в кулачках. Прибыльную часть от торца 9 обработать на один размер с поверхностью 10. Торец прибыльной части подрезать на верность. На поверхности 10, отступя на 5 мм от торца 9, проточить канавку глубиной 10 мм. Расточить отверстие на поверхности 4. Проточить конусную поверхность 12, настроив гитару станка на обработку конуса.

2. Переустановить деталь на торец (поверхность 9) и закрепить в кулачках. Подрезать торец (поверхность А). Обточить поверхности 1 и 2. По копиру проточить сферическую поверхность 3. Проточить канавку (поверхность 5).

Термообработка. Искусственное старение. Поcадка в печь при t=200°. Нагрев в печи до t=280 -:- 300°. Выдержка при данной температуре печи до 30 час. Охлаждение с печью до t=150°. Дальнейшее охлаждение на воздухе.

Карусельная. Обработка начисто кругом в размер.

1. Установить заготовку поверхностью А на планшайбу, выверить по поверхности 4 и закрепить кулачками. Подрезать торец прибыльной части (поверхность 9). В прибыльной части на глубину 30—35 мм расточить отверстие диаметром 570А3 под центровую пробку. На поверхности 1 на верность проточить поясок под v 5.

2. Переустановить заготовку на центрирующую пробку, выверить по пояску поверхности 1 с точностью до 0,05 мм и закрепить кулачками. Подрезать торец А. Расточить отверстие 4. Обработать поверхности 1, 2. При проточке поверхности 2 на торце (поверхность А) оставить поясок шириной до 3 мм. Проточить по копиру сферическую поверхность 3. Проточить смазочную канавку и снять фаску. Произведя настройку гитары станка на обработку конусов, проточить конусную поверхность 12. Обточить поверхность 10. Проверить индикатором торцовое и радиальное биение конусной и сферической поверхностей, которое не должно превышать 0,1 мм.

3. Переустановить деталь на торец (поверхность А), выверить и закрепить. По надрезу отрезать прибыль. Подрезать торец 9 и снять фаску.

Разметочная. Разметить осевые I—I, II—II и отверстие (поверхность А).

Сверлильная. Установить деталь торцом (поверхность А) на плиту станка и закрепить. Наложить кондуктор, совместить осевые кондуктора и подпятника и закрепить кондуктор. Сверлить отверстия (поверхности 6 и 7). Рассверлить отверстие (поверхность 8).

Расточная. Торцом А установить подпятник на поворотный стол и закрепить. По разметке с поворотом стола сверлить отверстия (поверхность 11).

Слесарная. Зачистить заусенцы и замаркировать деталь.

Контрольная. Окончательная приемка.

При рассмотрении технологического процесса следует остановиться прежде всего на обработке сферической поверхности и контроле качества ее обработки.

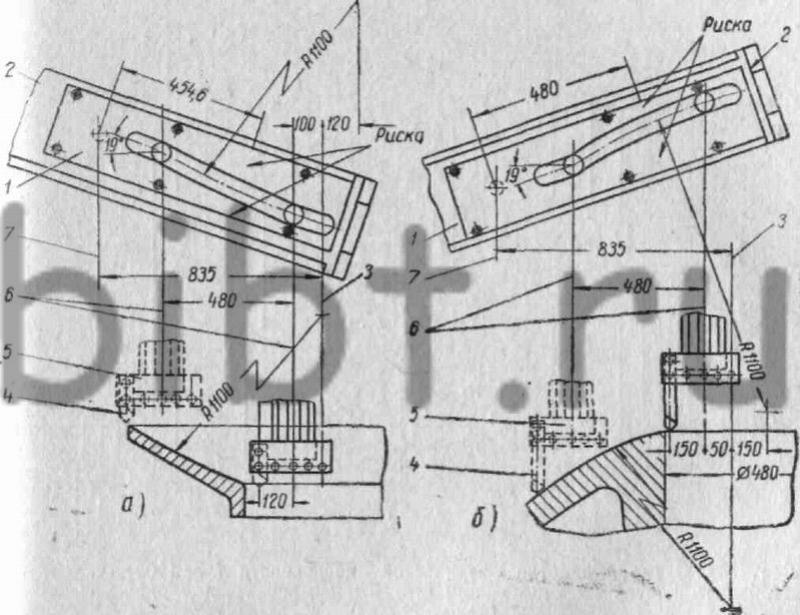

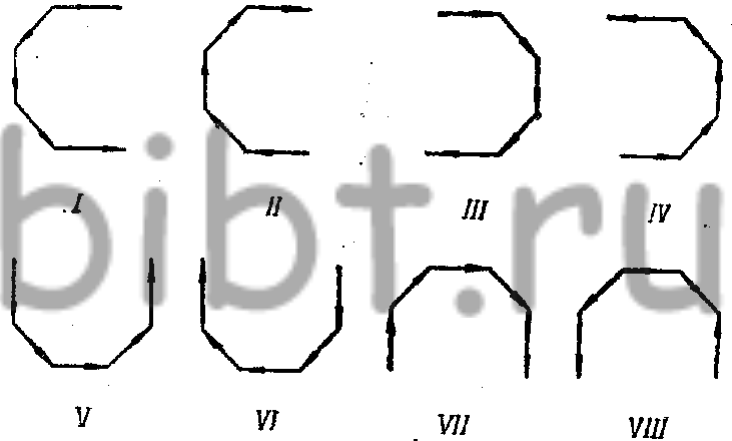

Фиг. 157. Схема обработки сферического подпятника (а) и сферы корпуса дробящего конуса (б):

1 — копир; 2 — копиродержатель; 3 — ось станка; 4 — резец;. 5 - резцедержатель; 6 — ось штосселя; 7 — ось копиродержателя.

Обработка сферической поверхности подпятника и корпуса дробящего конуса производится с помощью одного копира (фиг. 157). Для обработки детали, например подпятника, копир крепится на копирной линейке сферической поверхностью вниз (фиг. 157, а). При обработке сферической поверхности корпуса дробящего конуса копир крепится сферической поверхностью вверх (фиг. 157, б), для чего копир поворачивается на 180°.

При черновой и при чистовой обработке сферической поверхности подпятника контроль производится односторонним шаблоном с базой на поверхность 4, а правильность расположения сферической поверхности относительно оси отверстия 4—общим шаблоном с базой на данное отверстие. Конусная поверхность 12 контролируется общим шаблоном.

Для предохранения поверхности сферического подпятника от случайных забоин при транспортировке его следует устанавливать торцом (поверхность А, см. фиг. 156) на специальные подставки.

Описанный способ обработки сферической поверхности при помощи так называемого силового копира имеет ряд недостатков, к которым относятся большие усилия, воспринимаемые копиром, сложность его изготовления, неудобство подачи на глубину при повторении проходов и др. Поэтому на современных карусельных станках для этой пели применяют электрокопировальные устройства. В этих устройствах давление на копир имеет незначительную величину, измеряемую десятками или сотнями граммов, что позволяет использовать легкие копиры из листового железа.

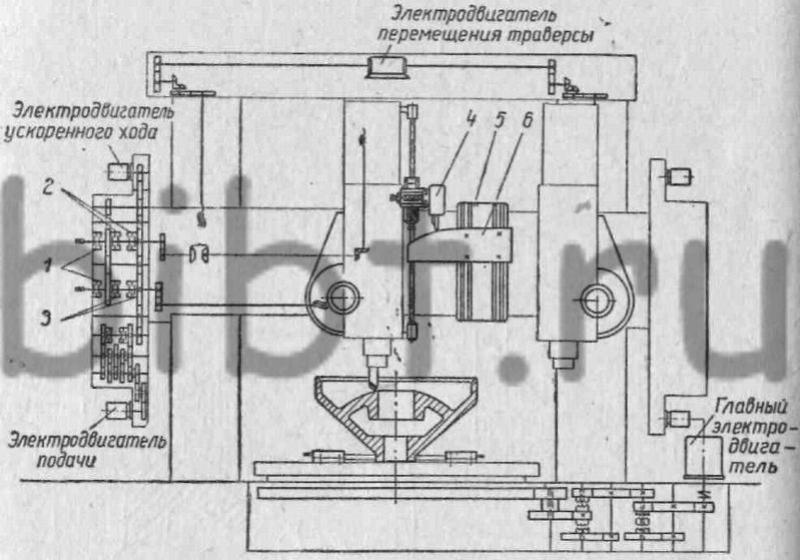

Фиг. 158. Схема обработки сферической поверхности R= 1100 мм корпуса дробящего конуса на карусельном станке с помощью электрокопировального устройства:

1 — тормозные электромагнитные муфты; 2 и 3 — электромагнитные муфты, управляющие направлением движения суппорта; 4 — электрощуп; 5—салазки; 6 — копир.

На фиг. 158 представлена схема обработки сферической поверхности корпуса дробящего конуса R=1100 мм при помощи электрокопировального устройства на карусельном станке модели 1532Т Коломенского станкостроительного завода. Движением режущего инструмента в этом случае управляет электрощуп, перемещающийся по профилю копира и подающий сигналы на электромагнитные муфты. Копир закреплен на специальных салазках. Электрощуп представляет собой электроконтактный датчик с тремя парами контактов. Одна пара контактов управляет подводом датчика к шаблону (инструмент к изделию), вторая пара—движением в ведущем направлении и третья пара — отводом датчика от шаблона (инструмента от изделия).

Контакты датчика через быстродействующие промежуточные реле управляют включением электромагнитных муфт коробки подач. При копировальном режиме в работе участвует шесть электромагнитных муфт, из которых муфты 3 управляют направлением движения суппорта (вправо—влево), муфты 2 — направлением движения ползуна (вверх — вниз) и муфты 1 выполняют функции тормозов, обеспечивая минимальный выбег суппорта после отключения электромагнитных муфт 3.

Тормозные муфты управляются нормально закрытыми контактами реле. Когда замыкается та или иная пара контактов датчика (в цепь контактов датчика включены катушки реле), реле нормально открытыми контактами включает муфту нужного направления движения, а нормально закрытыми контактами отключает цепь тормозной муфты. Таким образом, происходит попеременное включение электромагнитных муфт подач и тормозных электромагнитных муфт. В зависимости от конструкции детали может возникнуть необходимость перемещения резца в различных направлениях (фиг. 159). Это обеспечивается переключением станка на главном пульте.

Фиг. 159. Схемы движения резца в зависимости от конструкции обрабатываемой детали на станке модели 1532Т.

В зависимости от выбора схемы копирования, на главном пульте переключатель «выбор схемы копирования» переводится в положение выбранного режима копирования. Устанавливается величина ведущей подачи в мм/мин, переключатель копирования переводится в положение «копирование», нажатием кнопку «пуск копирования» включается копировальный режим, и резец движется в направлении профилирующей подачи.

Для повышения чистоты обработки при чистовых режимах тормозные муфты во время включения муфт подач могут оставаться включенными под небольшим напряжением (3—4 в). Для предотвращения износа дисков тормозных муфт этим режимом следует пользоваться лишь в случае особой необходимости.

Копир изготовляется из листового материала толщиной 10 мм, что обеспечивает его достаточную жесткость. Форма и размеры копира должны соответствовать форме и размерам обрабатываемой сферической поверхности, точность изготовления должна быть выше точности обрабатываемой сферической поверхности.

Обработка производится черновыми и чистовыми резцами. Для получения высокой чистоты поверхности при чистовых режимах следует применять резцы с большим радиусом закругления, а для черновой обработки рекомендуются резцы с малыми радиусами закругления. В частности, для чистовой обработки сферической поверхности корпуса дробящего конуса, имеющего сферическую поверхность R= 1100 мм, радиус закругления чистового резца принимают равным R=10 мм, что обеспечивает хорошее качество обрабатываемой поверхности. Величина радиуса закругления резца должна быть учтена при проектировании копира.

Для обеспечения правильной обработки сферы рабочая часть электрощупа и режущая кромка резца, участвующая в резании, должны иметь одинаковый профиль, который проверяется шаблонами. Для этого на электрощуп надевают съемные наконечники. Ось режущей кромки резца должна быть параллельна рабочей части наконечника: при смене новый резец должен быть установлен в такое же положение, в каком был первый резец.

После механической обработки сферическая поверхность корпуса дробящего конуса подвергается обкатке при помощи шарикового приспособления, в результате чего происходит упрочнение поверхностного слоя и уменьшение шероховатости.

Применение электрокопировального устройства улучшает геометрию обрабатываемой поверхности, уменьшает шероховатость и снижает трудоемкость обработки сферы до 30% за счет исключения доводочной операции широким радиусным резцом, необходимость выполнения которой возникает при старом методе копирования.