| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ГЛОБОИДНЫЕ ПАРЫ

Технология производства глобоидных передач

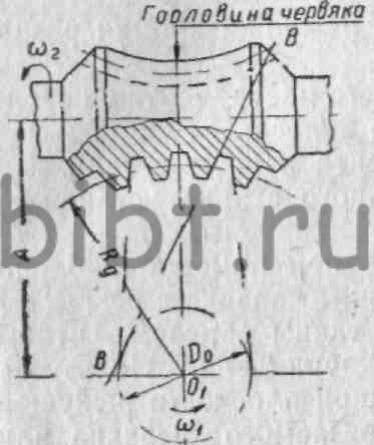

Схема образования витков глобоидного червяка.

Высокая работоспособность, долговечность и возможность передачи большей мощности при меньших габаритных размерах по сравнению с обычными червячными передачами создают условия для распространения глобоидных передач.

В частности, в тяжелом машиностроении мы встречаемся с глобоидными парами, имеющими модуль 30 и диаметр червячного колеса до 1600 мм. Особенность глобоидной передачи заключается в том, что червяк своими витками охватывает одновременно несколько зубьев колеса — это благоприятно сказывается на уменьшении контактных напряжений. В настоящее время находят применение глобоидные пары с прямолинейным профилем витка червяка и зуба колеса в осевом сечении.

На фиг. 195 показана схема образования витков глобоидного червяка. Прямая линия ВВ, вращающаяся с постоянной угловой скоростью ω1 относительно оси колеса O1 при одновременном и согласованном вращении червяка с постоянной угловой скоростью ω2 относительно своей оси, образует боковую поверхность витка глобоидного червяка с прямолинейным в осевой плоскости профилем. В процессе вращения образующая прямая сохраняет касание к профильной окружности До (в некоторых источниках она называется базовой окружностью). Ось колеса располагается на расстоянии А от оси колеса и пересекается с нею под прямым углом.

При изготовлении глобоидных передач в связи с особенностью их зацепления необходимо более точное, по сравнению с обычной червячной передачей, соблюдение сопрягаемых поверхностей по шагу, биению и другим метрологическим параметрам. Большое влияние на работоспособность глобоидной пары оказывает шероховатость и твердость рабочих поверхностей. Для ускорения приработки, избежания заклинивания при нагреве пары во время работы и исключения ударов при заходе витка производят утонение концов витков червяка, или, как выражаются, нарезают завалы [70]. В результате этого червяк приобретает такую форму, какую он получил бы после приработки в паре .

Фиг. 195. Схема образования витков глобоидного червяка.

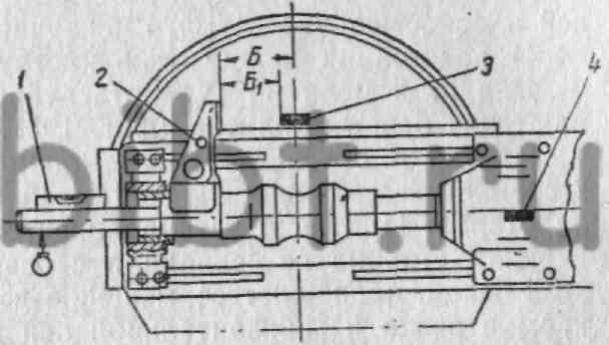

Фиг. 196. Установка глобоидного червяка в суппорте зубофрезерного станка и расположение базовых площадок: 1 — уровень; 2 — шаблон для проверки положения горловины червяка; 3 и 4 — базовые плитки.

Технология производства глобоидных передач базируется на работах, выполняемых в этой области институтом ЦНИИТМАШ, Ново-Краматорским заводом, Московским авиационным институтом и др. [71, 72, 73].

Обработка глобоидной пары в связи с тем, что она выполняется обычно на универсальном оборудовании, имеет ряд особенностей и связана с изготовлением специальной оснастки. Одним из основных условий при проектировании процесса нарезания, оснастки, измерительного и режущего инструмента, а также настройки станка является строгое соблюдение диаметрального размера и положения центра профильной окружности.

Применительно к условиям тяжелого машиностроения для нарезания глобоидных пар можно использовать крупные универсальные зубофрезерные станки типа 5353. Кинематика этих станков дает возможность обеспечить вращательное движение с заданными угловыми скоростями вокруг двух пересекающихся под прямым углом осей, т. е. выдержать основное условие, необходимое для осуществления процесса нарезания глобоидных пар. На этих станках путем соответствующих настроек и производится нарезка червяка и червячного колеса.

Так как станки этих типов являются универсальным оборудованием и, вообще говоря, не рассчитаны специально на производство глобоидных пар, то для удобства выполнения таких работ и значительного сокращения времени настройки целесообразно некоторое дополнительное приспособление их.

Для проведения настройки при нарезании глобоидных пар на станках целесообразно иметь базы, которые бы обеспечивали возможность контроля:

1) совпадения средней плоскости горловины нарезаемого червяка с осью симметрии станка;

2) расположения в одной плоскости режущей кромки резца и горизонтальной оси червяка;

3) совмещения оси вращения режущего инструмента со средней плоскостью нарезаемого червячного колеса;

4) расстояния между осью инструмента и осью детали. Для этой цели на суппорте зуборезного станка устанавливают две базовые плитки (фиг. 196).

Плитка 3 обеспечивает возможность при помощи шаблона 2 совместить среднюю плоскость горловины червяка с осью стола станка. Плитка 4 устанавливается таким образом, чтобы верхняя сторона ее совпадала с осью шпинделя. Пользуясь этой базой, проверяют совмещение в одной плоскости режущей кромки резца и горизонтальной оси нарезаемого червяка или совмещение оси режущего инструмента со средней плоскостью червячного колеса. Для контроля межосевого расстояния с точностью ±0,02 мм устанавливают две базовые плитки: одну на станине, вторую на подвижной колонке станка.

Следует сказать, что в настоящее время станкостроительная промышленность выпускает специальный станок для нарезания крупных глобоидных пар модель 549. Наибольший и наименьший диаметры червячных колес 1000—2700 мм и червяков 230—750 мм. Максимальный модуль нарезаемых глобоидных пар 50. Применение такого станка целесообразно при соответствующем объеме производства.