| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Контроль больших наружных диаметров

Схема сил, действующих на скобу в процессе измерения.

Суммарная погрешность измерения размера слагается из погрешностей измерительного инструмента и метода измерения. Суммарная погрешность находится в зависимости также от измерительного усилия,температурных изменений и др. Так, например, если измерять вал диаметром 1000 мм жесткой скобой, размер которой на 0,03 мм меньше фактического размера вала, то усилие, раздвигающее губки скобы, будет приблизительно в 70 раз больше усилия, с которым контролер надвигает скобу на вал. При измерении диаметра вала, равного 600 мм, при тех же условиях это усилие возрастает примерно в 50 раз. Подтвердим это расчетом усилия, стремящегося раздвинуть губки скобы при измерении вала диаметром 600 мм скобой, установленной на размер 599, 97 мм. .

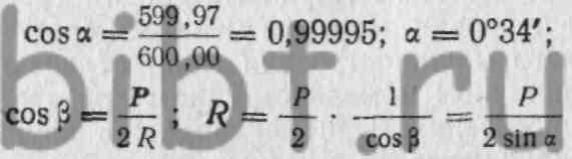

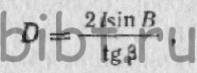

Разлагая усилие Р исполнителя, действующее на скобу (фиг. 212, а), получим:

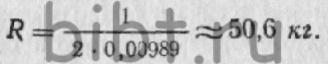

При Р = 1 кг и sin

а = 0,00989 имеем

Разлагая далее

усилие R на силу N (фиг. 212, б), раздвигающую губки скобы, и силу T,

касательную к ней, получим ![]()

Естественно, что такое усилие упруго деформирует скобу, искажает результаты измерения и требует или усиления жесткости скоб при наименьшем весе, или применения конструкций, уменьшающих измерительное усилие. Поэтому при измерении больших диаметров, даже в серийном производстве, рекомендуется избегать применения жестких скоб, а применяемые скобы и микрометры оснащать индикаторной головкой для уменьшения влияния измерительного усилия.

Наиболее рациональными в настоящее время считаются скобы (микрометры), изготовляемые отечественными инструментальными заводами из стального листа для размеров до 1200 мм или сварными из тонкостенных стальных трубок для размеров до 2000 мм. Те и другие скобы имеют цену деления 0,01 мм и оснащаются индикаторной пятой и микрометрической головкой. Заводы же своими силами изготовляют и применяют такие скобы для размеров до 2600 мм.

Проверка и установка на размер этих скоб осуществляется по плоскопараллельным концевым мерам или по стержневым мерам, в том числе и по регулируемым. Все же вследствие большого веса и недостаточной жесткости точные измерения этими скобами, особенно диаметров свыше 1500 мм, могут производиться контролерами высокой квалификации, имеющими большие навыки. Необходимо отметить, что конструкция скоб, имеющих для увеличения жесткости форму двойной пространственной фермы, не нашла применения вследствие неудобств при измерении и их большого веса.

В связи с этим интересно отметить опыт чехословацкой промышленности по сравнению точности измерения различными инструментами. В числе других инструментов испытывалась и опытная диаметральная скоба для проверки размеров до 3000 мм, сваренная из листовой стали. Вес скобы около 120 кг. Она оснащена индикаторной и микрометрической головками. При измерении и настройке эту скобу подвешивали на подъемном приспособлении.

Фиг. 212. Схема сил, действующих на скобу в процессе измерения.

Фиг. 213. Деревянная диаметральная скоба.

Многократные измерения одной и той же детали по диаметру 2740 мм различными инструментами [86] показали, что высокую чувствительность при измерениях и значительную точность измерения имеет пустотелая деревянная линейная скоба. В сравнении со сплошной деревянной и сварными стальными линейными скобами, а тем более с указанной выше опытной диаметральной стальной скобой она показала лучшие результаты измерений. Погрешности замеров скобами находятся в следующих пределах, мк:

Деревянная пустотелая линейная скоба ±30

Деревянная сплошная линейная скоба ±50

Трубчатая сварная стальная линейная скоба весом 30 кг ±80

Плоская сварная стальная линейная скоба весом 80 кг ±100

Опытная сварная диаметральная скоба весом 120 кг ±100

В чехословацкой промышленности применяют и пустотелые диаметральные деревянные скобы с наибольшим пределом измерения до 2000 мм и более.

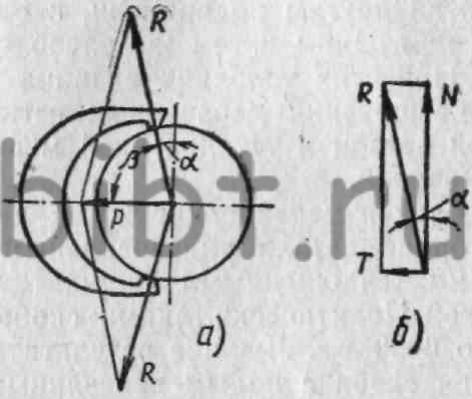

На наших заводах в последние годы начали шире применять деревянные корпуса для измерительных инструментов. Учитывая положительный опыт чехословацкой промышленности с диаметральными скобами свыше 2000 мм, на Уралмашзаводе изготовили опытные пустотелые деревянные диаметральные скобы с пределами измерений: 2000—2250; 3000—3250 и 3750— 4000 мм (фиг. 213).

Главными преимуществами деревянных скоб являются легкость и незначительная чувствительность к температурным расширениям. Учитывая, что изменение размеров этих скоб в большой степени зависит от влажности дерева, необходимо изолировать деревянные части от влияния влажности окружающей среды путем пропитывания олифой или проваривания их в парафине с последующей оклейкой всех поверхностей алюминиевой фольгой. Установка скобы на размер, измерение детали и последующая повторная проверка скобы установочной мерой должны производиться на рабочем месте при одинаковой температуре и непосредственно одно за другим по времени, в одном и том же положении скобы, при одном и том же расположении опор установочной меры. При этих условиях разница в коэффициентах температурного расширения деревянных измерительных инструментов, стальной детали и установочной меры не будет иметь существенного значения.

У деталей типа дисков или колец измерение наружных диаметров лучше производить с торцов детали универсальными раздвижными линейными скобами, снабженными индикаторной или микрометрической головкой. Практически такими скобами можно измерять диаметры до 6000 мм. Лучшие результаты по точности измерения дает такая скоба с полым деревянным стержнем, опирающаяся роликами на торцы измеряемой детали. Проверка и установка на размер линейных скоб может производиться как по концевым мерам, так и на измерительной машине.

Если конструкция детали не позволяет производить замеры с торцов раздвижной линейной скобой, то для диаметров валов свыше 2000—2500 мм применяют косвенные методы измерения: а) опоясывание с применением гибких стальных калиброванных лент или рулеток; б) измерение накладными седлообразными приспособлениями и в) измерение от дополнительных измерительных баз.

Последний метод является наиболее точным, но применяется еще недостаточно широко из-за затруднений в выборе дополнительных баз для измерения.

Метод опоясывания

заключается в фактическом определении длины окружности измеряемого

диаметра и вычислении последнего. Метод опоясывания рулеткой наиболее

грубый и может применяться при обработке деталей по 5 и 7 классу

точности. Вычисление диаметра D замеряемой детали производится по

формуле

где l — длина окружности, замеренная рулеткой; t - толщина рулетки; pi = 3,1416.

Причиной

значительной погрешности этого метода может быть влияние

удлинения ленты или рулетки в зависимости от различных усилий

натяжения ее при установке на размер ленты и при измерении. Это

удлинение Δl растет прямо пропорционально длине рулетки l и

силе натяжения Р:

где F — площадь сечения рулетки; Е — модуль упругости.

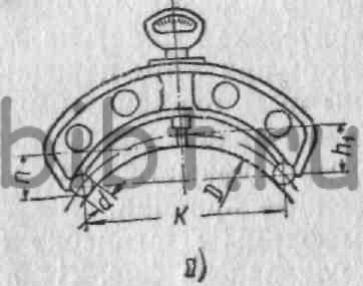

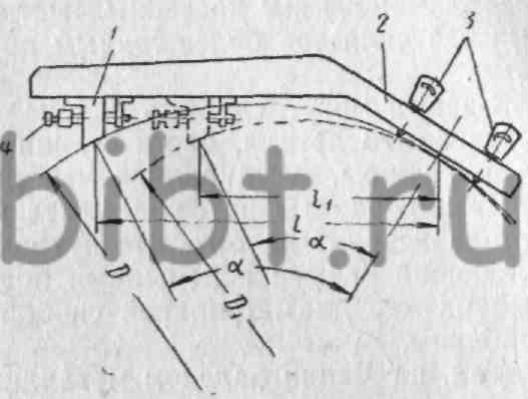

Фиг. 214. Седлообразные приборы: а — фирмы «Иогансон»; б — завода «Калибр».

Следовательно, при использовании этого метода необходимо строго регламентировать натяжение ленты как при установке на размер, так и при измерении ею и применять только аттестованные ленты для измерения определенной длины. Производить опоясывание неаттестованной рулеткой не рекомендуется, так как отклонения самих штриховых рулеток слишком велики и, например, для двадцатиметровой рулетки составляют ±5 мм. Метод опоясывания применяют для контрольной проверки средней части цилиндра, замеренного с торцов линейной скобой.

Заводом «Калибр»

изготовляются накладные седлообразные приборы, оснащенные миниметром

2 (фиг. 214,б). Такой выверенный по эталону прибор накладывается

площадками 1 касательно к окружности контролируемого диаметра. По

показаниям миниметра, связанного с измерительным наконечником 3,

опирающимся на поверхность детали, вычисляют отклонения диаметра

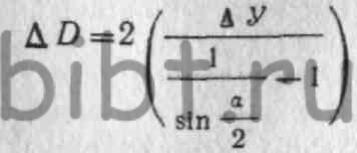

проверяемого изделия от эталонного по формуле

Фиг. 215. Схема прибора завода им. В. И. Ленина (Чехословакия).

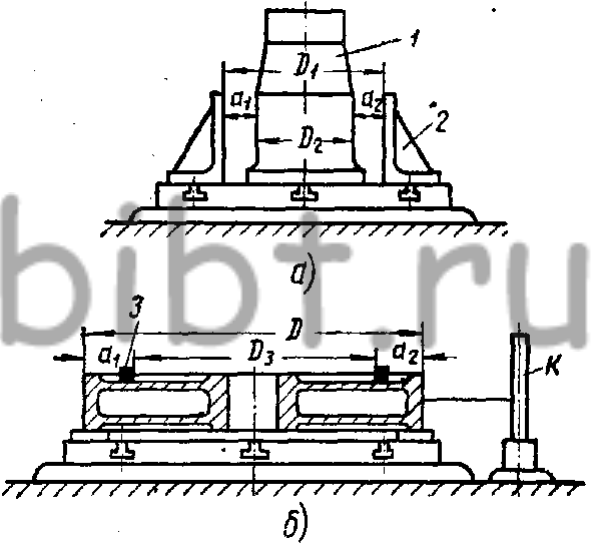

Фиг. 216. Измерение наружных диаметров от вспомогательных баз:

а — от кронштейнов, установленных на станке; б — от планок, приваренных к детали, и от измерительной колонки.

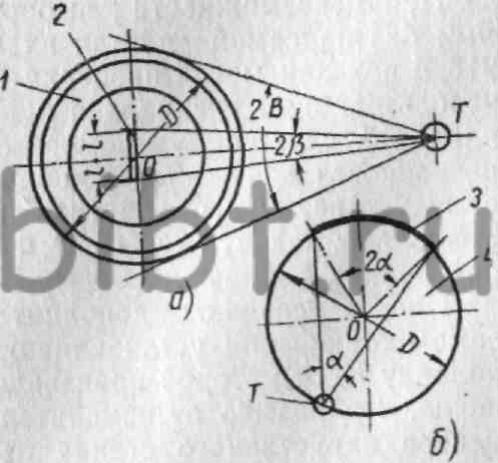

Фиг. 217. Измерение с помощью теодолита: методом центрированного эталона (а); методом постоянной дуги (б).

Практически отклонение диаметра ΔD от диаметра эталонного диска определяют по таблицам в зависимости от величины перемещения Δ У измерительного наконечника миниметра при постоянном угле a/2 прибора.

За рубежом косвенные методы измерения развиваются главным образом за счет усовершенствования такого рода седлообразных приборов. В чехословацкой промышленности, например, используют подобные приборы [86] как своего изготовления, так и шведских фирм.

Принцип действия одного из вариантов прибора для измерения диаметров до 3500 мм (фиг. 215) состоит в измерении длины хорды при постоянном центральном угле а. Прибор накладывают на измеряемый вал таким образом, чтобы неподвижная планка 2 и подвижная измерительная пластина 1 касались окружности проверяемого диаметра; при этом показания обоих индикаторных приборов 3 должны быть одинаковыми. По показаниям микрометра 4, определяющего длину хорды l измеряемой окружности, вычисляют искомый диаметр из отношения l:D = l1:D1, где l1 и D1 — постоянные прибора.

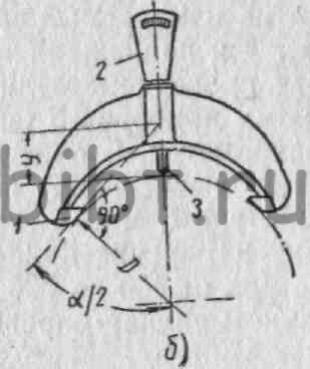

Принцип измерения прибором фирмы «Иогансон» (Швеция) для диаметров от 400 до 800 мм показан на фиг. 214,а. Диаметр вала в данном случае определяется из формулы D= k*k/4*h+h-d

где k*k/4— и d — постоянные прибора, a h=h1.

Обычно к каждому прибору прикладывается таблица для определения D по замеренной высоте h дуги, охватываемой роликами d. Этот прибор особенно рекомендуется чехословацкой промышленностью вследствие того, что на нем устанавливается микрокатор, позволяющий отсчитывать высоту дуги с точностью до 0,0001 мм. Например, изменение диаметра 700,00 мм на 700,01 мм дает перемещение измерительного наконечника на 0,0005 мм,. что четко видно на шкале прибора.

Следует отметить, что у нас седлообразные приспособления не нашли широкого применения вследствие недостаточной точности измерения, которая до размера 2000 мм ниже, чем у диаметральных скоб. Однако последнее из описанных приспособлений с применением микрокатора позволяет рассчитывать, что измерение этим прибором поможет в ряде случаев отказаться от метода опоясывания рулеткой и других грубых методов при контроле крупных валов.

В отечественной промышленности отдается предпочтение измерениям от дополнительных баз и ведется разработка новых методов измерения больших охватываемых размеров с помощью оптических приборов. При измерении валов диаметром более 2000—2500 мм косвенный метод измерения от дополнительных баз является более точным по сравнению с прямыми методами.

Базами могут служить специально обрабатываемые поверхности самой детали, части станин станков, специальные оправки или упоры, устанавливаемые либо на самих станках, либо забетонированные на фундаменте и т. п. При назначении этого метода исходят из того, что нутромером можно измерить охватывающий размер с меньшими погрешностями, чем охватываемый размер диаметральной скобой или другим измерительным прибором.

Так, на Ленинградском металлическом заводе для определения наружного диаметра детали более 5000 мм измеряют сначала нутромерами внутренний диаметр, используя как дополнительную базу штоссель станка, а затем замеряют толщину стенок t Суммируя полученные значения толщины стенок со значением внутреннего диаметра детали, определяют наружный диаметр (см. стр. 433).

При обработке на карусельном станке цилиндра 1 мощного пресса измерение посадочного диаметра D2=2500C2 производилось от дополнительных баз (фиг. 216,а). Измерительными базами служили два специальных кронштейна-угольника 2, расточенных на этом же станке на диаметр D1.

Затем до установки цилиндра на станок был тщательно измерен диаметр D1 размеры же а1 и а2 проверялись при обработке и сдаче техническому контролю цилиндра на станке. Диаметр D2 изделия определяется как разность D2 = D1—а1—a2. После снятия детали размер D1 должен вторично проверяться контролером во избежание ошибок, вызываемых смещением кронштейнов. При этом способе измерения высота кронштейнов должна быть не менее половины высоты измеряемого цилиндра.

При невозможности выбора дополнительных измерительных баз на самой детали их создают искусственно. На фиг. 216,б показан метод проверки большого наружного диаметра с использованием специально приваренных на литую поверхность планок 3, служащих вспомогательными базами. Измерительные поверхности этих планок обрабатываются на диаметр D3 за одну установку с обработкой наружного диаметра D, который вычисляют как сумму D = D3 + а1 + а2. После проведения замеров планки срубают.

Иногда создают дополнительные измерительные базы на самом станке или устанавливают на фундаменте (фиг. 216, б) колонку К, от которой производят требуемые измерения. Естественно, что размер от измерительной поверхности колонки до центра карусельного станка периодически контролируется измерительной лабораторией. На крупных токарных станках дополнительную базу создают или на направляющих станины станка, или на линейке, вмонтированной в станок. Последний способ следует признать лучшим, так как направляющие станка подвергаются износу. При создании измерительной базы вне детали следует учитывать температурные погрешности измерения.

Наглядное представление о погрешностях измерений различными методами дает сравнительная табл. 70 из книги А. Д. Рубинова [80].

В табл. 70 погрешности косвенного метода измерения по хорде и высоте сегмента указаны для прибора, разработанного А. Д. Рубиновым. Основные преимущества этого прибора перед другими, рассмотренными выше, заключаются в широком интервале измерений, простоте установки на размер, в возможности измерений не только наружных, но и внутренних диаметров и в сравнительной несложности изготовления. Как этот, так и другие накладные приборы предназначены для относительных измерений. Установка их на номинальный размер производится с помощью блоков концевых мер или по эталонному диску.

Сравнивая погрешности, приведенные в табл. 70, с допусками на размеры от 500 до 10000 мм (ГОСТ 2689—54*), убеждаемся, что для 2 класса точности предельные погрешности прямых методов измерения вала превосходят или почти превосходят половину поля допуска соответствующих размеров. Только при дополнительных мероприятиях по уменьшению отдельных погрешностей (тщательное выравнивание температуры, правильный выбор опор при настройке инструмента и при проведении измерения, установка скоб на размер в том же положении, что и при измерении, и т. д.) можно получить более или менее надежные результаты измерения для этого класса точности. Например, для номинальных размеров в интервале 2500—3150 мм устанавливаются следующие допуски в микронах (ГОСТ 2689—54*): по 2 классу точности—для вала 100 и для отверстия 150; по классу 2а — для вала 150 и для отверстия 230. В то же время предельная погрешность измерения нутромерами и скобами для размера 3000 мм исчисляется в пределах ±60 мк для отверстия и ±64 мк для вала.

Практически допустимо, чтобы погрешность измерения для больших размеров не превышала 33%, в крайнем случае 40% от допуска измеряемого размера. Опыт показывает, что измерения нутромерами производятся с меньшей погрешностью, чем скобами, поэтому следует считать, что распределение допусков для вала и отверстия по ГОСТ 2689—54* выбрано неудачно. Следовало бы для вала дать больший допуск, чем для отверстия, сохраняя те же натяги и зазоры.

Таблица 70 Предельные погрешности измерения изделий различными методами, мк (при t =20 ±5°)

| Методы измерения и измерительные средства | Величина измеряемых размеров детали, мм | |||||||

| 1000 | 2000 | 3000 | 4000 | 5000 | 6000 | 8000 | 10000 | |

| Прямые измерения: | ||||||||

| микрометрическими нутромерами | 26 (19) | 43 (25) | 60 (28) | 81(39) | 98 (44) | 122 (63) | 140 (71) | 171 (80) |

| скобами | 30 (24) | 47 (32) | 64 (37) | 87(51) | 103(58) | 127 (70) | 144 (78) | 174 (86) |

| Косвенные измерения: | ||||||||

| от дополнительных баз | — | 52 | 68 | 86 | 102 | 120 | 160 | 195 |

| методом опоясывания с помощью: | ||||||||

| рабочих рулеток | 206 | 237 | 256 | 277 | 289 | 300 | 334 | 348 |

| образцовых рулеток | 53 | 65 | 77 | 86 | 95 | 105 | 126 | 148 |

| измерительных лент | 29 | 40 | 55 | 73 | 88 | — | — | — |

| по хорде и высоте сегмента с помощью прибора А. Д. Рубинова | 50 | 100 | 100 | 160 | 160 | 220 | 260 | 400 |

2. В скобках указаны погрешности измерения при стабилизации температуры в процессе проверки инструментов и при введении температурной поправки.

С внедрением допусков по ГОСТ 2689—54*, уменьшающему допуски по сравнению с действовавшими ведомственными и заводскими нормалями, осложняется измерение и контроль больших диаметров, особенно по посадочным охватываемым размерам 2 и 2а классов точности.

Многие

научно-исследовательские институты (ЦНИИТМАШ, ВНИИМ, Бюро

Взаимозаменяемости и др.) занимаются разработкой новых методов

измерения больших охватываемых размеров, из которых, по нашему

мнению, наиболее интересными являются оптические методы с

использованием теодолитов. Например, ЦНИИТМАШ наряду с другими

способами предлагает [81] производить измерение больших размеров

методом центрированного эталона (фиг. 217, а). При этом методе

теодолит Т можно временно установить на расстояние 2—5 м от

планшайбы карусельного станка, на котором обрабатывается деталь У,

или закрепить его на постоянной бетонной тумбе. Устанавливая

специальную штриховую меру (эталон) 2 срединой в центре станка и

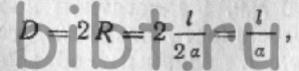

перпендикулярно к оси О—Т, замеряют угол 2β.

Не изменяя положение теодолита, замеряют угол 2В, вершиной которого

является центр теодолита, а сторонами — касательные к

окружности измеряемого диаметра D, который вычисляется по формуле

где l — половина длины штриховой меры.

При постоянной

установке теодолита у станка, естественно, величина ![]() будет постоянной, что упрощает вычисление и позволяет пользоваться

специальными таблицами для определения измеряемого диаметра по углу

В.

будет постоянной, что упрощает вычисление и позволяет пользоваться

специальными таблицами для определения измеряемого диаметра по углу

В.

Бюро

Взаимозаменяемости теоретически обосновало [82] оптический метод

контроля больших диаметров с помощью постоянной дуги (ленты) и

измеряемого теодолитом угла, вершина которого расположена на

окружности контролируемого диаметра детали 4 (фиг. 217, б). В этом

случае на окружность измеряемого диаметра натягивается заранее

измеренная лента 3 длиной t с двумя штырями по концам. Теодолит Т

устанавливается над этой же окружностью с противоположной стороны в

любой точке окружности, и производится измерение угла а в

треугольнике, вершинами которого являются центр теодолита и штыри

ленты. Определяемый диаметр будет равен

где D и l — в миллиметрах; а — в радианах.

Отдавая по практическим соображениям предпочтение методу ЦНИИТМАШ, позволяющему проводить измерения во время обработки деталей, нужно отметить, что все описанные методы пока еще не имеют производственного применения как из-за недостаточной точности теодолитов, так и из-за недоработки этих методов измерения.

Следует заметить, что перспективным является метод измерения больших размеров при помощи обкатывания роликом, этот метод позволяет осуществлять контроль на ходу станка, но результаты измерений пока дает с недостаточной точностью. Существенным моментом, связанные с ускорением развития методов измерения больших размеров, должна явиться более широкая координация исследовательских работ, ведущихся в этом направлении.