| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обеспечение герметичности.

Гидравлические испытания.

Методы проверки герметичности систем, деталей и узлов

Методы проверки герметичности систем, деталей и узлов могут быть разбиты на пять основных способов — проникновением активной жидкости, гидравлические, пневматические, пневмо-гидравлические испытания и испытания разрежением (вакуумом).

Способ проникновения активной жидкости при контроле герметичности наиболее прост, так как не требует приспособлений, насосав для создания давления. Применяется он при контроле сварочных швов, притирке клапанов, отливок и др. При контроле проверяемый шов покрывается водным раствором мела. С обратной стороны шов омачивают обычно керосином, являющимся в данном случае активной жидкостью. При наличии дефектов в шве на белом фоне появляются темные пятна проникшего керосина, указывающие на места их расположения. При проверке качества притирки клапанов керосин наливается сверху клапана, вставленного в гнездо. В случае, если керосин через клапан не просачивается, то это свидетельствует об удовлетворительном качестве притирки.

Наиболее часто применяются гидравлические испытания, которые заключается в том, что сосуд (внутренняя полость детали, система трубопроводов (подвергается изнутри гидравлическому давлению жидкости. Обычно гидравлические испытания производятся с помощью насосов. В зависимости от испытательного давления используются насосы и арматура низкого или высокого давления.

Процесс испытания состоит в создании во внутренней полости детали или узла гидравлического давления, превышающего обычное рабочее давление на 25—75%. Перед началам испытания выпускают воздух из внутренней полости через специально предусмотренные для этого отверстия. Отверстия, имеющиеся на деталях, должны быть заглушены. Для заглушки отверстий применяются пробки (деревянные, резиновые), крышки или специальные приспособления. Чаще всего при испытаниях наполнительной жидкостью является вода. Применяются и другие жидкости: керосин, эмульсии, трансформаторное масло и др.

Результат испытания считается удовлетворительным, если не наблюдается появление жидкости в виде отдельных капель или потения поверхностей деталей и мест соединений, а также если в течение 3—5 мин. не будет зафиксировано по манометру падение давления в системе, отключенной от насоса.

При обнаружении течи производится устранение ее путем уплотнения соединений, вырубкой и заваркой дефектных мест на деталях, если техническими условиями чертежа разрешается такое исправление, или происходит забракование узла. После устранения дефектов проводится повторное испытание.

Если испытуемый сосуд (корпус редуктора, картер и др.) работает лишь под давлением уровня налитого масла, то и испытание таких сосудов на герметичность состоит в наполнении их водой до требуемого уровня. Появление отдельных капель, струй воды указывает на наличие дефектов и места их расположения.

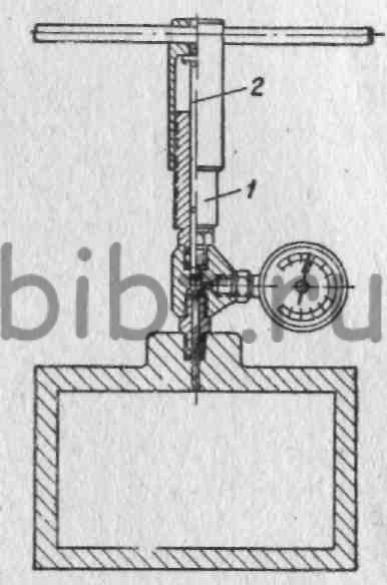

Заслуживают внимания гидравлические испытания с применением ручных масляных насосов высокого давления (фиг. 233). Насос обеспечивает подачу масла под давлением 1500—2000 атм. Перед испытанием в полость детали заливается масло. Затем присоединяется насос для создания необходимого давления. Дозаливка масла в канал корпуса насоса 1 производится при вынутом плунжере 2. Испытание с применением подобных насосов не связано с определенным местом, что необходимо при использовании механических стационарных приводных насосов высокого давления. Изготовление ручных насосов не вызывает особых затруднений. Вес насоса до 3 кг.

Фиг. 233. Ручной насос высокого давления, применяемый для гидравлических испытаний.

Особый интерес представляет применение при гидравлических испытаниях деталей и систем, работающих под высоким давлением, пневмогидравлического насоса сверхвысокого давления конструкции В. С. Еременко — мастера Ново-Краматорского машиностроительного завода. Насос может создавать давление до 2050 ат. Насосы такого типа успешно применяются не только для производства гидравлических испытаний, но и для запрессовки и распрессовки соединений.

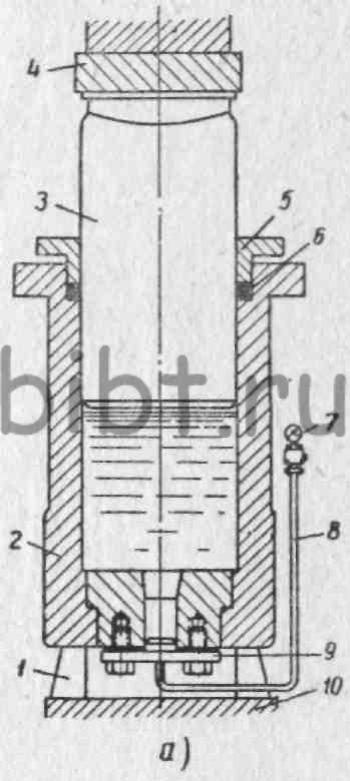

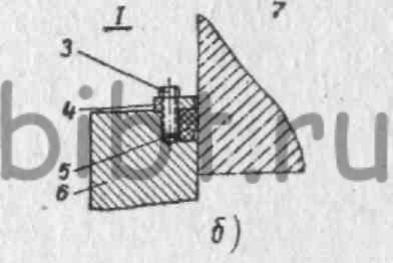

Фиг. 234. Гидравлические испытания:

а — рабочего цилиндра пресса под действующим прессом большой мощности; б— двух поршней диаметром 6000 мм.

На фиг. 234, а показан пример испытания цилиндра пресса мощностью 7000 г под прессом большой мощности. Испытание по такой схеме не требует какой-либо специальной оснастки (заглушек, болтов, трубопроводов). Процесс испытания заключается в следующем: цилиндр 2 устанавливается на мерные подставки 1 на столе пресса 10 и заполняется водой. После этого вставляется плунжер 3, и производится уплотнение его набивкой 6 через сальник 5. Контроль давления в цилиндре обеспечивается манометром 7, соединенным трубкой 8 с заглушкой 9 цилиндра. Давление в цилиндре создается при опускании бойка 4 пресса. Время испытания 3—5 мин.

Интересным примером может служить гидравлическое испытание двух поршней диаметром 6000 мм давлением 40 ат. Если ранее каждый поршень испытывался отдельно, для чего требовалась плита размером 6000 X 6000 мм, толщиной 200 мм и несколько десятков болтов для стягивания, то в настоящее время этот процесс усовершенствован. Одновременно испытываются два поршня (фиг. 234, б), стянутые болтом 1, гайкой 2 с резиновыми прокладками 7. По периферии поршни уплотняются кольцом 6 и уплотнением 5, закрепляемым планками 4 и болтами 3. Подача воды под давлением 40 атм в пространстве между поршнями осуществляется через отверстие в кольце 6.

Усовершенствование процесса позволило уменьшить вес оснастки на 20 т и сократить время на подготовку к испытанию.

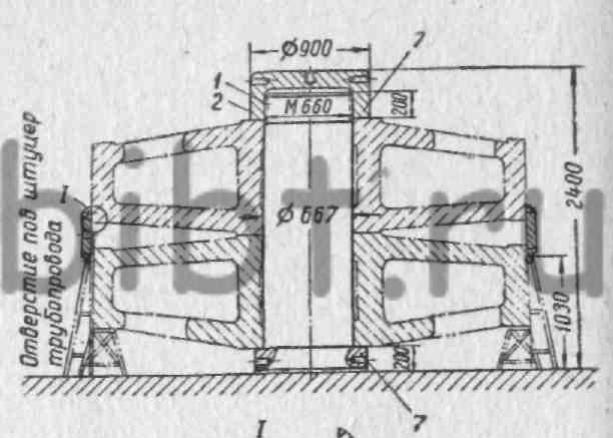

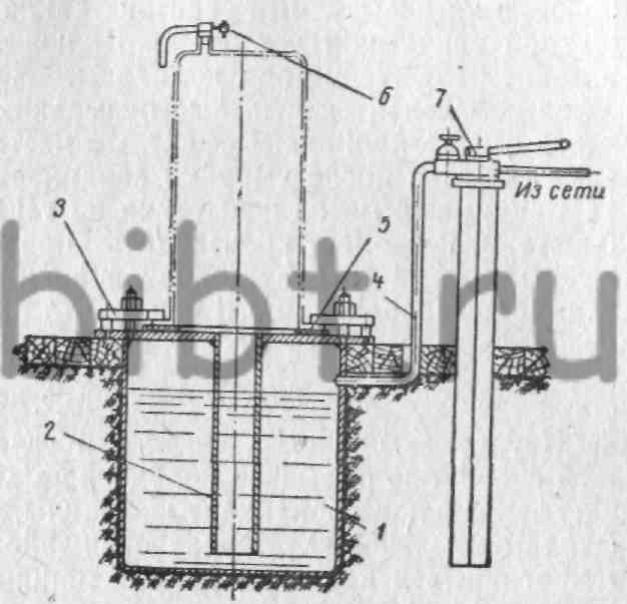

Распространенным методом контроля газопроводов, масляных и топливных баков, камер сгорания и 7. п. на герметичность являются пневматические испытания. Негерметичность может быть установлена: а) по падению давления воздуха в системе, подвергающейся испытанию; б) по появлению воздушных пузырьков при погружении узла в воду; в) по появлению мыльных пузырьков на поверхности детали при подаче давления воздуха во внутреннюю полость ее. На фиг. 235 дана схема испытания сосудов на герметичность пневмогидравлическим методом. Испытание производится с применением специальной установки.

Она состоит из бака 1, крышки с трубой 2, четырехходового крана 7 с редукционным клапаном. Испытуемый сосуд помещается на крышку бака. Для уплотнения между фланцем сосуда и крышкой ставится прокладка 5. Сосуд крепится планками 3. При испытании сжатый воздух при открытом кране поступает по трубе 4 в бак, вытесняет из него воду, которая по трубе 2 перемещается в испытуемый сосуд. При заполнении сосуда водой кран 7 переводится в нейтральное положение и затем в положение для редуцирования сжатого воздуха. Испытание длится в течение 5 мин. при заданном давлении. По окончании испытания рукоятка крана переводится в положение, соответствующее соединению бака с атмосферой. При этом положении вода из сосуда стекает в бак; проверенный сосуд снимается, и на его место ставится новый.

Фиг. 235. Испытания на герметичность пневмогидравлическим методом.

Малые затраты труда, незначительный расход воды и воздуха характерны для испытания сосудов пневмогидравлическим методом по данной схеме.

Заслуживает особого внимания испытание сварных и клепаных сосудов методом вакуума (разрежение). При этом испытании сварочный или заклепочный шов смачивается мыльной водой, и на испытуемый участок накладывается колпак передвижной вакуумной установки. Включив вакуумный насос, производят разрежение под колпаком. Если шов не герметичный, то на нем появятся мыльные пузырьки, которые хорошо видны через стекло колпака. Дефектные места после снятия колпака отмечаются и после вырубки завариваются вторично.

Вакуумный метод испытания на герметичность, кроме своей простоты, позволяет производить проверку в любых условиях. Этот метод не требует полной сборки сосуда, исключает необходимость заполнения его водой, что при крупных размерах сосудов связано с рядом дополнительных работ.