| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Шабрение. Шабрение по мерным втулкам.

Контроль качества шабрения

В тяжелом машиностроении значительное количество сопрягаемых поверхностей подвергается шабрению. Шабрение - исключительно трудоемкая операция, особенно если она выполняется вручную. Например, чтобы вышабрить поверхность чугунной станины, имеющей площадь 40000 см2, требуется затратить не менее 200 часов высококвалифицированного труда слесаря.

Фиг. 240. Мерный керн, применяемый при шабрении по мерным втулкам.

Сокращение затрат времени на этой операции происходит за счет применения более рациональных конструкций шаберов, а также механизированных шаберов, позволяющих не только повысить производительность труда, но и облегчить труд слесаря сборщика. Но несмотря на разнообразие конструкций механизированных шаберов все же многие из них имеют существенные недостатки, что в ряде случаев сдерживает их применение в производстве.

Трудоемкость шабрения в значительной степени зависит не только от конструкции применяемых шаберов, но и от метода шабрения. Например, слесарь-новатор А. А. Барышников (г. Ленинград) применяет новый метод шабрения «на себя» вместо обычного метода шабрения «от себя». Применяемый им шабер устанавливается лезвием к поверхности, подлежащей обработке, под углом 75—80° вместо 15—20° при работе «от себя». Верхняя часть шабера (при обхвате его правой и левой рукой) ручкой упирается в плечо рабочего несколько выше ключицы. Поэтому во время шабрения участвуют не только руки рабочего, но и его плечо.

Преимущество метода шабрения «на себя» заключается в следующем:

а) применение удлиненного шабера (450 мм) и использование при шабрении трех точек приложения сил позволяет лезвию шабера врезаться в металл и выходить из зоны резания плавно, что обеспечивает высокую чистоту обрабатываемой поверхности;

б) возможно производить шабрение с очень малой глубиной резания 0,005 мм;

в) метод шабрения «на себя» позволяет производить шабрение цилиндрической поверхности подшипника плоским шабером.

Методом шабрения «на себя» следует пользоваться при чистовом шабрении. Грубое шабрение следует производить по методу «от себя», так как он допускает применение большей глубины резания при большей длине перемещения шабера. Шабрение стальных деталей рекомендуется производить с применением скипидара или мыльной эмульсии. При шабрении твердых деталей следует применять шаберы, оснащенные пластинками из твердых сплавов.

Значительную трудоемкость при выполнении шабровочных работ занимает неоднократное наложение контрольной плиты или сопрягаемой детали для нанесения отпечатков краски на пригоняемой детали. Обычно работа ускоряется, если шабрение ведется методом выпиливания лысок (маяков), состоящим в том, что на пригоняемой детали при наложении на нее сопрягаемой детали, в разных местах запиливаются мерные лыски по глубине. Лыски характеризуют глубину снимаемого слоя металла на пригоняемой детали. Шабрение поверхности в этом случае производится без промежуточных проверок с ориентировкой на лыски (маяки). При шабрении пользуются легкими контрольными линейками и плитами из силумина.

Развитием этого метода шабрения является метод шабрения с применением кернения глубины шабрения по мерным втулкам, используемого на заводе «Фриц Хеккерт» (ГДР). Для кернения применяется мерный керн (фиг. 240) длиной 60 мм и набор втулок из 10 шт. Каждая из последующих втулок отличается от предыдущей по длине на 0,01—0,02 мм. Последняя втулка отличается от первой на 0,1 мм.

Перед шабрением слесарь производит кернение пригоняемой детали, подбирая ту или иную втулку, т. е. ставит «маяки», определяющие величину припуска, подлежащего удалению с поверхности. Естественно, что при наличии клинового припуска кернение по глубине будет различным. Пользуясь кернами, производят удаление всего припуска без промежуточного контроля, что, безусловно, повышает производительность труда при шабрении.

На заводах тяжелого машиностроения нашли применение пневмоэлектрические шаберы с электромагнитной плитой. Они предназначены для шабрения плоскостей большой протяженности.

Возвратно-поступательное движение шабера—резца обеспечивается кривошипно-шатунным механизмом при вращении пневматического двигателя.

Во время работы шабер — резец постепенно врезается в металл, а при обратном ходе приподнимается и возвращается в исходное положение. При включенном электромагните шабер притягивается и удерживается в этом положении, пока ведется обработка поля действия шабера. Поле действия шабера равно повороту шабера на угол 120—150° (вокруг электромагнита) и максимальному ходу шабера 40 мм. После обработки «поля» электромагнит выключается, и шабер передвигается на следующее «поле» в направлении шабрения поверхности детали.

Для обеспечения рациональных режимов шабрения шабер легко поддается регулировке. Толщина и длина срезаемой стружки может быть соответственно отрегулирована, давление резца на обрабатываемую поверхность также регулируется, число ходов шабера изменяется поворотом рукоятки пускового крана.

В целях повышения производительности труда слесаря при шабрении деталей рационально применение различных приспособлений. По выполняемым функциям приспособления могут быть разбиты на три основные группы.

1. Стойки для укладки и крепления к ним деталей, подлежащих шабрению.

2. Поворотные приспособления (кантователи), предназначенные для крепления деталей и поворота их во время шабрения на необходимый угол, обеспечивающий наибольшее удобство выполнения работы.

3. Макеты контрдеталей, по которым должно производиться шабрение.

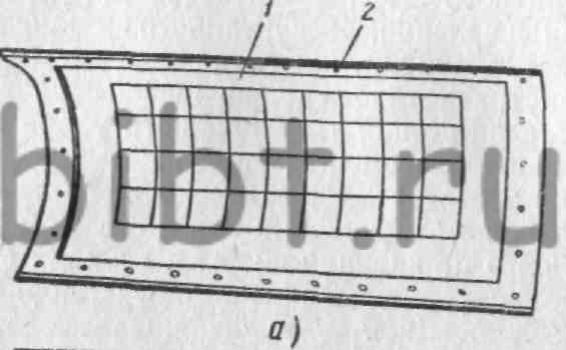

Известно, что качество шабрения определяется по количеству точек (пятен) соприкосновения сопрягаемых поверхностей на площади квадрата 25X25 мм. Для объективности в контроле пришабренных поверхностей подшипников скольжения рекомендуется применять специальные шаблоны-сетки (фиг. 241). Шаблон состоит из листа 1 прозрачной пластмассы, окантованного железной рамкой 2, на котором нанесена сетка с квадратами 25 X 25 мм.

Шаблон позволяет определить количество пятен на пришабренной поверхности, а также соответствие их расположения техническим условиям на сборку машины.

Весьма прогрессивным направлением является замена шабрения другими, более производительными процессами: тонким строганием плоскостей широкими резцами при малой глубине резания; шлифованием; притиркой; растачиванием втулок с учетом их усадки при запрессовке; развертыванием втулок после запрессовки нормальными или специальными развертками и т. д.

При сборке машин в тяжелом машиностроении распространенной операцией является запрессовка втулок в различные детали ( шестерни, станины, рамы, рычаги и др.).

С целью сокращения объема шабровочных работ, сокращения цикла сборки машин рационально растачивание втулок при токарной обработке производить не по чертежному размеру, а по технологическому размеру, установленному технологом, проектирующим технологию обработки детали.

Расчет технологического размера внутреннего диаметра втулки с допустимой точностью рекомендуется производить по следующей формуле

![]()

где Dвнр —внутренний расчетный диаметр втулки, мм;

Dвн — внутренний заданный по чертежу диаметр втулки, мм;

iср— средний теоретический натяг сопряжения втулки и посадочного гнезда детали, принятый по таблице допусков и посадок для наружного диаметра втулки.

При наружном диаметре втулки 280Пр и диаметре посадочного гнезда 280А средний теоретический натяг равен 0,152 мм. Учитывая это, можно определить расчетный внутренний диаметр втулки.

![]()

По этому диаметру и должна растачиваться втулка при ее обработке. Применение растачивания втулок с учетом их усадки обеспечивает при сопряжении вала и втулки необходимые маcляные зазоры и лишь в исключительных случаях требуется незначительное подшабривание внутренней поверхности втулок.

Фиг. 241, Контроль качества шабрения: а — шаблон-сетка:б — пример пользования шаблоном.