| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Тепловые посадки.

Посадка при помощи нагрева охватывающей детали. Посадка путем охлаждения охватываемой детали.

Тепловые посадки имеют ряд преимуществ по сравнению с соединениями, получаемыми на прессах. Они имеют большую прочность. Применение нагрева или охлаждения при посадке деталей позволяет во многих случаях обходиться без мощного прессового оборудования.

Нагрев может быть осуществлен в кипящей воде при температуре нагрева до 100° (применяется, например, при посадке турбинных дисков на вал ротора) или в горячем масле, нагретом до температуры 85—90°. Этот метод наиболее часто применяется при посадке подшипников качения. Нагрев производится также газовыми горелками, в электрических, газовых или нефтяных печах и горнах или электрическими нагревателями с питанием током как промышленной, так и высокой частоты.

Сущность процесса посадки холодом заключается в охлаждении охватываемой детали (вала, оси, пальца, штифта, втулки и т. п.) до температуры, достаточной для того, чтобы свободно установить ее в отверстие охватывающей детали. Охлаждение осуществляется в жидком азоте, в твердой углекислоте (сухой лед), имеющих соответственно температуры 190—196° и 75 — 80° ниже нуля.

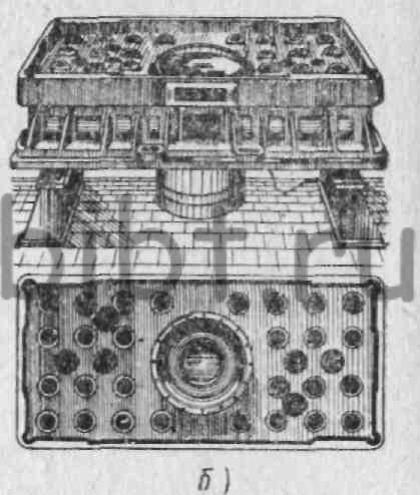

Посадка деталей с применением нагрева производительна и позволяет осуществлять соединения крупных деталей, например, посадку бандажей на центры колес диаметром до 4000 мм и выше, посадку тонких и длинных втулок и др. В настоящее время широко применяются установки для индукционного нагрева деталей перед посадкой токами промышленной частоты (ТПЧ).

На таких установках можно производить нагрев под запрессовку крупногабаритных деталей. При нагреве не требуется прогревать детали полностью, а достаточно прогреть внутренние поверхности. Установка позволяет нагревать детали до 400°, тогда как для прессовых посадок требуется температура 140— 160°, а для тугих посадок лишь 100—120°. Время нагрева 10— 20 мин. Установка снабжена реле, которое срабатывает при достижении необходимой температуры.

Охлаждение успешно применяется при посадке штифтов, осей и особенно втулок, с тонкими стенками и большой длины. Например, при посадке втулки, имеющей длину 1250 мм при наружном диаметре 460 мм и толщине стенок 15 мм, охлаждение производится 35—40 мин., а сама посадка в отверстие контрдетали только 1 мин. Запрессовка такой втулки с помощью пресса или каким-либо другим методом была бы невозможна вследствие ее деформации.

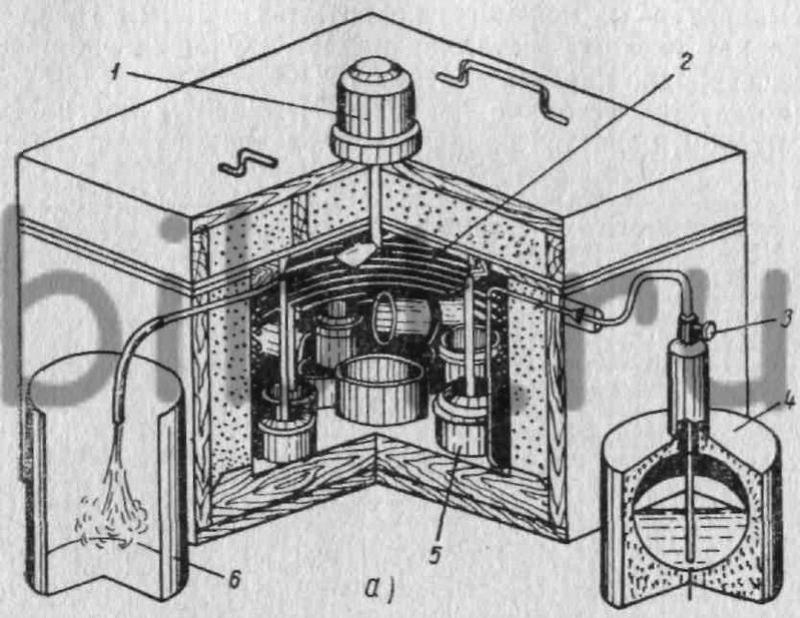

Охлаждающие установки подразделяются на установки без контакта деталей с охлаждающей средой и на установки с непосредственным контактом деталей с охлаждающей средой. В установке без контакта деталей с охлаждающей средой (фиг. 245, а) азот из сосуда Дюара 4 поступает по змеевику 2 в охлаждаемое пространство, где установлены охлаждаемые детали 5. Азот, проходя по змеевику, охлаждает детали и в виде пара выходит в атмосферу. По мере охлаждения деталей испарение жидкого азота уменьшается, и тогда он в виде струи может потечь наружу. В целях предупреждения этого под конец змеевика устанавливается бачок 6. В этот момент необходимо немного прикрыть вентиль 3, т. е. несколько уменьшить поступление жидкого азота в змеевик и дать возможность парам азота выходить в атмосферу. По окончании охлаждения деталей вентиль полностью закрывается, и пары азота свободно станут выходить в атмосферу, а жидкий азот не будет поступать ,в змеевик. В целях равномерного охлаждения деталей можно периодически включать вентилятор 1, смонтированный на крышке установки.

При применении подобных установок детали равномерно охлаждаются. Расход охлаждающей жидкости меньше на 20— 25%, имеется возможность регулирования температуры процесса охлаждения. Отрицательными моментами являются: некоторое удлинение процесса охлаждения деталей, наличие специальных приборов для контроля температуры, более сложная установка.

Установка для непосредственного контакта деталей с охлаждающей средой значительно проще, процесс ускоренный, имеется возможность охлаждения крупных деталей (фиг. 245, б). Расход жидкого азота более значительный, охлаждение неравномерное, температура охлаждения не регулируется.

Перед охлаждением производят подготовку отверстия контрдетали, в которую будет устанавливаться охлаждаемая деталь: снимаются заусенцы, очищают поверхности от масла, устанавливают предохранительные упоры, предназначенные для предохранения от проваливания охлажденной детали во время посадки за пределы сопрягаемых поверхностей. Детали перед охлаждением должны быть обезжирены и очищены от стружки и грязи, укладку их в бак установки производят с помощью клещей. При работе с охлаждающей средой следует строго соблюдать требования техники безопасности. Кратко эти требования могут быть сформулированы в следующем виде: категорически запрещается работа по запрессовке деталей путем охлаждения деталей без точного инструктажа обслуживающего персонала. Недопустимо охлаждение промасленных деталей. Вынимание деталей из камер охлаждения может производиться только клещами и т. д.

Фиг. 245. Установка для охлаждения деталей:

а - без контакта охлаждаемых деталей с охлаждающей средой;

б - с непосредственным контактом с охлаждающей средой деталей крупных размеров.

При работе на установках с непосредственным контактом деталей с жидким азотам, в связи с его быстрым испарением, необходимо следить и поддерживать уровень жидкости в камере охлаждения. Для выхода ларов в крышке должно быть предусмотрено отверстие, оно же используется и для дозаливки азота. Уровень охлаждающей жидкости должен быть выше верхней точки охлаждаемых деталей на 70—100 мм.

Время охлаждения втулок с толщиной стенок 5—10 мм равно 6—10 мин., втулки с толщиной стенок 20—30 мм охлаждаются не менее 20—30 (мин. После охлаждения детали быстро вынимаются сухими клещами и устанавливаются в подготовленное отверстие. При посадке надо следить, чтобы детали входили без перекосов. Удары по детали запрещаются, так как при низкой температуре на ней могут появиться трещины в связи с тем, что ударная вязкость металла падает. Охлажденная деталь должна свободно входить в отверстие.

Недостатком метода охлаждения деталей, в частности втулок с буртом, является наличие температурного зазора, возникающего при нагревании втулки до окружающей температуры после ее посадки. В случае больших удельных давлений, воспринимаемых этим буртом, зазор должен быть устранен дозапрессовкой втулки. Ори невозможности дозапрессовки имеющимися средствами посадка таких втулок методом охлаждения не должна производиться.

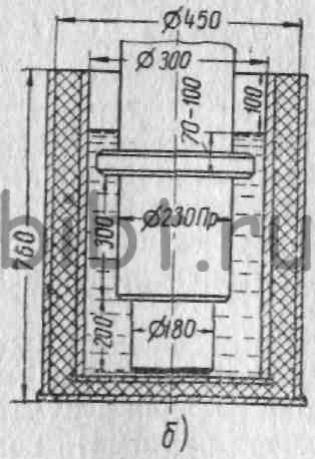

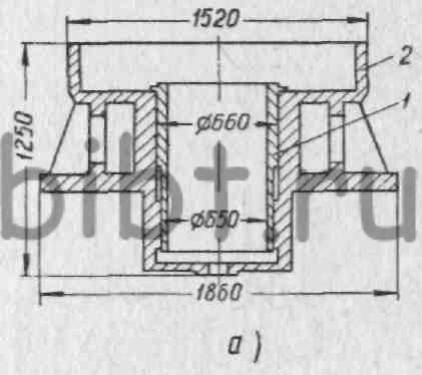

При посадке деталей со значительными натягами одного охлаждения охватываемой детали недостаточно, чтобы обеспечить требуемую усадку ее для свободной посадки в охватывающую деталь. В этих случаях рационально применять комбинированный метод посадки, заключающийся в подогреве охватывающей детали и охлаждении охватываемой. Подогрев охватывающей детали можно производить в кипящей воде. Представляет интерес применение комбинированного метода при посадке втулки 1 в отверстие станины 2 крупной формовочной машины, примененного на Ново-Краматорском машиностроительном заводе (фиг. 246).

Фиг. 246. Станина крупной формовочной машины с посаженной втулкой (а); нагрев станины водой (б).

Посадка осуществлялась путем охлаждения втулки сухим льдом до температуры — 75—80° и нагревания отверстия в станине (для посадки втулки) горячей водой до температуры +70°. Подогрев воды, налитой в цилиндрическую часть станины, производился при помощи электронагревателя, погруженного в воду (фиг. 246, б). Разность температуры в 150° обеспечила свободную посадку уникальной по габаритам втулки в отверстие станины с гарантированным натягом 0,3 мм. Посадка втулки на прессе была бы невозможна как из-за габарита станины, так и из-за значительной деформации втулки во время запрессовки. Стоимость такой операции в 8—10 раз меньше стоимости посадки, осуществляемой одним нагреванием.