| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Распрессовка и запрессовка деталей с применением масла под давлением.

Плунжерный ручной насос высокого давления для запрессовки и распрессовки соединений

Невозможность свободного снятия охватывающей детали во время распрессовки является в ряде случаев причиной отказа от соединений с гарантированным натягом и перехода к более свободным посадкам. Это приводит к усложнению соединений, так как переходные посадки требуют дополнительного крепления от проворачивания деталей и от осевых смещений. В некоторых случаях конструктор вынужден заведомо предусматривать в конструкции узла возможность разрушения одной или нескольких деталей при его разборке для замены изношенных деталей.

Распрессовка соединений с гарантированным натягом на предприятиях, не связанных с машиностроением (нефтепромыслы, аглофабрики, металлургические заводы и т. Д.) и удаленных от машиностроительных заводов, до сих пор является трудно разрешимой задачей, связанной с большой затратой времени и средств.

Ниже показаны способы, коренным образом улучшающие условия распрессовки и запрессовки соединений деталей. Так как величина коэффициента трения при обычной распрессовке весьма значительна, то велико и усилие распрессовки. На уменьшение трения прямое влияние оказывает смазка. Наиболее рациональным следует считать способ, при котором поверхности контакта смазываются в процессе самой распрессовки, благодаря чему уменьшается величина усилия, необходимого для разъединения деталей.

Сущность этого способа заключается в создании между контактными поверхностями сопряженных деталей масляной прослойки, находящейся под высоким давлением. Благодаря высокому (в пределах 1000 ат) и очень высокому (в пределах 1000— 2000 ат) давлению масла происходят такие упругие увеличения диаметра втулки и уменьшения диаметра вала, что непосредственный контакт сопрягаемых поверхностей почти полностью-ликвидируется. Таким образом, соединение с гарантированным натягом как бы превращается в соединение с зазором, что уже само по себе совершенно меняет условия разъединения сопрягаемых деталей.

Автором были выведены основные зависимости, позволяющие широко применять на производстве способ распрессовки и запрессовки деталей с применением масла под давлением.

Масло, нагнетаемое через маслораспределительные канавки специальным ручным плунжерным насосом, создает жидкостное трение сопрягаемых поверхностей, значительно снижая коэффициент трения, а в связи с этим и усилие распрессовки в сотни раз.

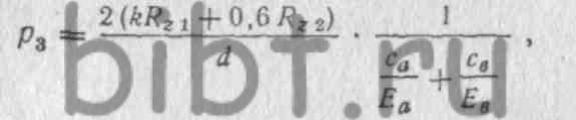

Путем решения задачи о деформации толстостенного сосуда выведено уравнение для расчета потребного давления масла при распрессовке соединений. Необходимое давление масла р для распрессовки определяется как сумма трех слагаемых: p=p1+p2+p3

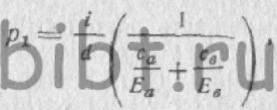

Первое слагаемое р1 — это давление масла, потребное для уравновешивания удельного давления, возникшего в зоне контакта сопрягаемых поверхностей при запрессовке. Оно определяется по формуле

где i — максимальный натяг соединения, см;

d — номинальный диаметр соединения, см;

cа и cв—коэффициенты, зависящие от соотношения наружного и внутреннего диаметров втулки, номинального диаметра втулки, номинального диаметра вала и механических свойств материалов вала и втулки;

Еа — модуль упругости материала втулки, кг/см2;

Ев — модуль упругости материала вала, кг/см2.

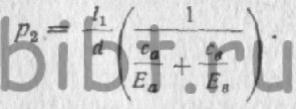

Второе слагаемое р2 — давление масла, необходимое для расширения втулки на величину сжатия вала, возникшего во время запрессовки. Оно определяется по формуле:

Причем i1=i'a+i'b

где i1 — суммарная величина расширения втулки и сжатия вала, см;

i'a— величина расширения втулки, см;

i'b— величина сжатия вала при вышеуказанном расширении втулки, см.

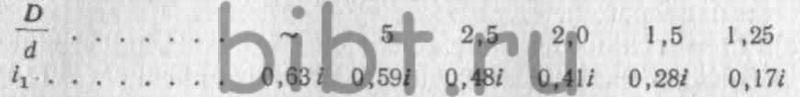

При различных соотношениях наружного D и внутреннего (d диаметров втулки, изготовленной из стали марки 40Х (вал из стали марки 40) значения i1 будут следующими:

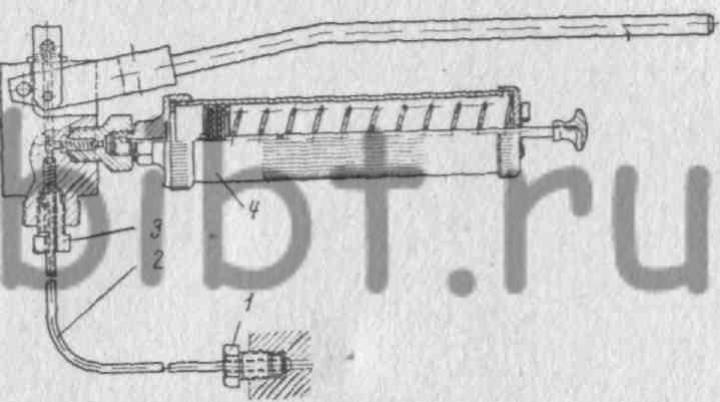

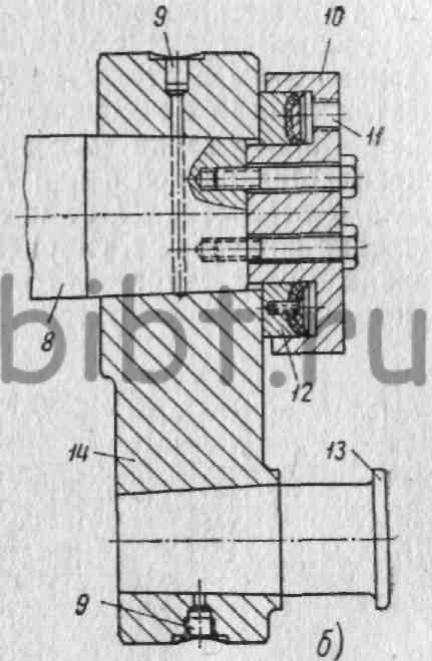

Фиг. 247. Плунжерный ручной насос высокого давления для запрессовки и распрессовки соединений.

Третье слагаемое уравнения р3 — давление, потребное для дополнительного расширения втулки и сжатия вала с целью создания гарантированного зазора для размещения масляного слоя, обеспечивающего жидкостное трение при распрессовке. Оно определяется по формуле:

где - 2(kRz1+0,6Rz2) -суммарная величина, на которую дополнительно должна быть расширена втулка и сжат вал с учетом шероховатости сопрягаемых поверхностей, см;

Rz1 - высота микронеровностей вала, см;

Rz2 - высота микронеровностей втулки, см;

k - коэффициент заполнения микропрофиля, равный 0,6, для посадок, осуществляемых под прессам, и посадок, распрессовка которых производится в сторону, обратную направлению запрессовки.

Для посадок, осуществляемых нагревом охватывающей или охлаждением охватываемой детали, или при распрессовке в направлении, совпадающем с направлением запрессовки, к=1.

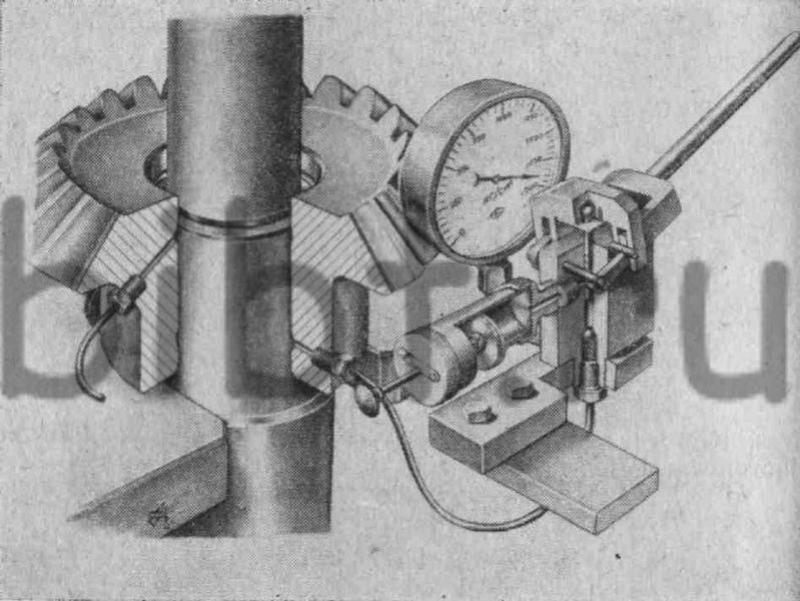

Для распрессовки крупных деталей применяются рычажные насосы с баллонами (фиг. 247) для масла, позволяющие производить подачу его в соединение более длительное время, чем. винтовыми насосами.

Фиг. 248. Распрессовка шестерни с применением ручного рычажного насоса.

При повышении давления масла до величины, превышающей сопротивление, оказываемое кромками маслораспределительной канавки, масло начнет поступать между контактными поверхностями втулки и вала, расширяя втулку и сжимая вал. Подача масла производится до тех пор, пока давление не будет поднято до расчетного или пока масло не покажется наружу из втулки. В это время надо производить распрессовку.

На фиг. 248 приведен момент распрессовки шестерни с применением рычажного насоса. Масло подается по двум трубкам.

В результате практического применения нового технологического процесса распрессовки на конкретных деталях (подшипники качения, шестерни, муфты и т. п.) могут быть высказаны следующие основные положения.

1. Распрессовку можно производить с любым минеральным маслом. Наилучшими являются масла, имеющие вязкость 2,9° Е100. Расход масла при распрессовке ничтожный, примерно 10 г на поверхность 100 см2 при натяге соединения 0,1 мм.

2. Расположение маслораспределительной канавки имеет существенное влияние на величину усилия распрессовки. Чем дальше расположена канавка от верхнего торца втулки по направлению распрессовки вала, тем меньшая поверхность контакта подлежит распрессованию без масла.

3. Усилие распрессовки остается постоянным независимо от времени нахождения вала и втулки в сопряжении.

4. Первоначальный сдвиг происходит при незначительном повышении усилия, значительно меньшего по величине, чем при сухой распрессовке, и в отдельных случаях распрессовка начинается даже под собственным весом распрессовываемой детали.

5. Запрессовка может производиться на оборудовании меньшей мощности (в 10—20 раз), чем при сухом процессе запрессовки.

6. Новый технологический процесс запрессовки может быть рекомендован для посадки крупных подшипников качения, длинных и тонких втулок, шестерен и т. д. Распрессовку и запрессовку с применением масла под давлением следует рекомендовать для соединений с номинальным диаметром 100 мм и выше, хотя в некоторых случаях они целесообразны и при меньших диаметрах.

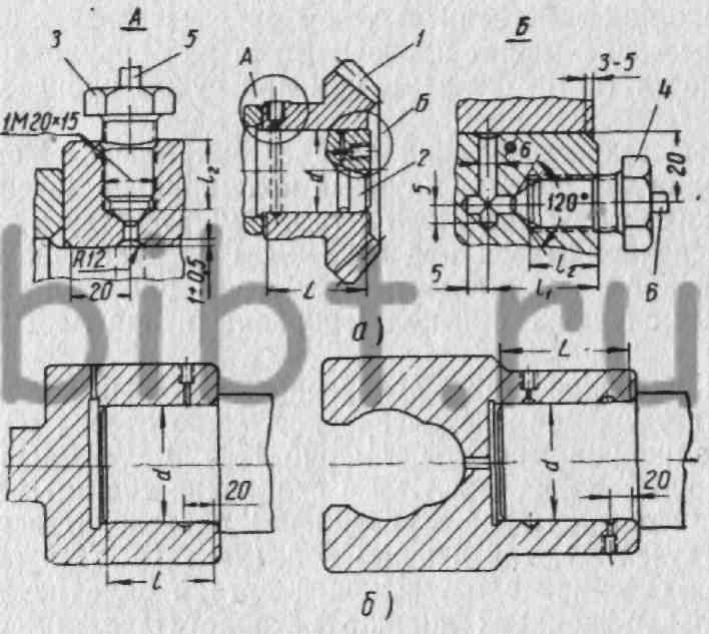

7. При расположении маслораспределительных канавок на концах охватывающих деталей расстояние от оси канавки до торца детали принимается примерно 15—20 мм. Расположение канавок приведено на фиг. 249. Соединение состоит из шестерни и вала. Подвод масла (в соединение производится как через шестерню (узел Л), так и через вал (узел Б). При различных поперечных сечениях охватывающей детали одна из маслораспределительных канавок должна располагаться в месте большего сечения (Б).

8. Количество канавок берется в зависимости от длины детали L и ее поперечного сечения d. При L<=d количество канавок берется 1—2; при 2d>L>d количество канавок —2; при L > 2d количество канавок 3.

9. Распрессовку соединений, имеющих несколько маслораспределительных канавок, производят несколькими насосами (по числу канавок), но в случае необходимости можно обойтись и одним насосом. Для этого перед распрессовкой в приемные отверстия ввертываются специальные клапанные штуцеры Насос присоединяется поочередно ко всем штуцерам, и через каждый из них в соединение нагнетается масло.

10. Для облегчения распрессовки соединений, имеющих шпонки, также рекомендуется применять масло, подаваемое в соединение под давлением.

11. С несколько меньшим эффектом можно применять распрессовку с маслом для соединения, находящегося длительное время в эксплуатации и не имеющего маслораспределительных канавок. Отсутствие круговой маслораспределительной канавки в этом случае заменяется сверлением нескольких отверстий диаметром 5—7 мм в ступице охватывающей детали на глубину, равную толщине стенки ступицы плюс 3—5 мм тела вала, затем производят рассверливание и нарезание резьбы в этих отверстиях для присоединения насосов.

Фиг. 249. Размеры и расположение маслораспределительных канавок:

а — на соединении — шестерня — вал;

б — на головках шпиндельных соединений шестеренной клети прокатного стана.

12. Определение величины давления, а также величины усилия распрессовки с применением масла под давлением для каждого конкретного соединения рекомендуется производить с помощью номограмм, построенных на основании приведенных уравнений.

Применение нового способа распрессовки и запрессовки дает возможность сделать следующие основные выводы о целесообразности его внедрения.

1. Использование способа запрессовки и распрессовки с применением масла под давлением позволяет считать соединения с гарантированным натягом разъемными, что открывает неограниченные возможности для конструкторов в части создания принципиально новых конструкций узлов и механизмов.

2. Применение этого способа дает возможность создавать компактные конструкции узлов машин и механизмов, так как при этом не требуется предусматривать особые условия для захвата труднодоступных деталей, что необходимо при сухом процессе распрессовки.

3. Имеется полная возможность разъединения соединений, имеющих значительную длину поверхностей контакта, превышающую 1,5 d без повреждения их.

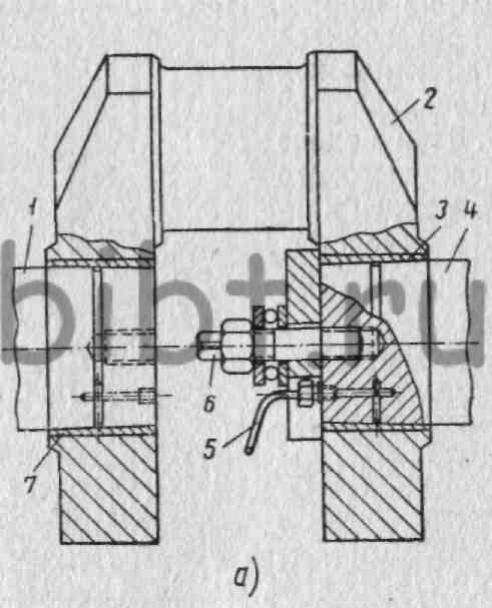

Фиг. 250. Сборка составных коленчатых валов с применением масла под давлением:

а - коленчатый вал; б - кривошипный вал.

4. Возможность распрессовки без износа сопрягаемых поверхностей позволяет увеличивать величину натяга и тем самым увеличивать прочность соединения, что важно для повышения работоспособности машин.

5. В связи с повышением прочности соединения деталей при посадке в горячую или путем охлаждения в жидком азоте имеется полная возможность отказаться от шпоночных соединений, что значительно уменьшает не только трудоемкость изготовления машин, но также сокращает цикл их изготовления и дает экономию материала.

6. Простота процессов и разработанные руководящие материалы позволяют быстро осваивать и внедрять эти процессы в производство.

Представляет большой интерес для тяжелого машиностроения сборка сложных валов из отдельных деталей, посадка на них муфт, шестерен и других деталей с применением масла под высоким давлением. На фиг. 250, а показан коленчатый вал, собранный из осей 1, 4 и колена 2. Оси вставлены в отверстия в колене через конические промежуточные втулки 3 и 7. Дозатяжка осей осуществляется винтовым приспособлением 6 с подачей масла по трубке 5 от насоса высокого давления. Винт приспособления ввернут в ось. По окончании сборки приспособление снимается.

На фиг. 250,б показан коленчатый вал, собранный из осей 8 и 13, а также кривошипа 14. Сборка осей произведена без промежуточных втулок с посадкой на конусы. При подаче масла под давлением в отверстие 9 производится дозатяжка осей с помощью гидравлической гайки. Корпус гайки 10 с помощью болтов закрепляется на оси 8 или 13. При подаче масла в отверстие 11 от насоса высокого давления поршень 12, упираясь в торец кривошипа, будет втягивать ось в отверстие. При необходимости рассмотренные соединения могут быть быстро разобраны при применении этой же гидравлической гайки.