| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

СБОРКА КОРОТКОКОНУСНОЙ ДРОБИЛКИ

В тяжелом машиностроении дробилки для горнорудной промышленности изготовляются небольшими сериями. Технологический процесс сборки этих машин, как типовой, представляет определенный интерес.

В соответствии с технологической схемой сборки дробилки (см. фиг. 230) дробилка разбита на ряд технологических комплектов. Ниже приводится сборка некоторых технологических комплектов: нижняя часть дробилки (второй комплект в первом подузле), вал-эксцентрик, опорная чаша, дробящий конус (комплекты, входящие в общую сборку машины).

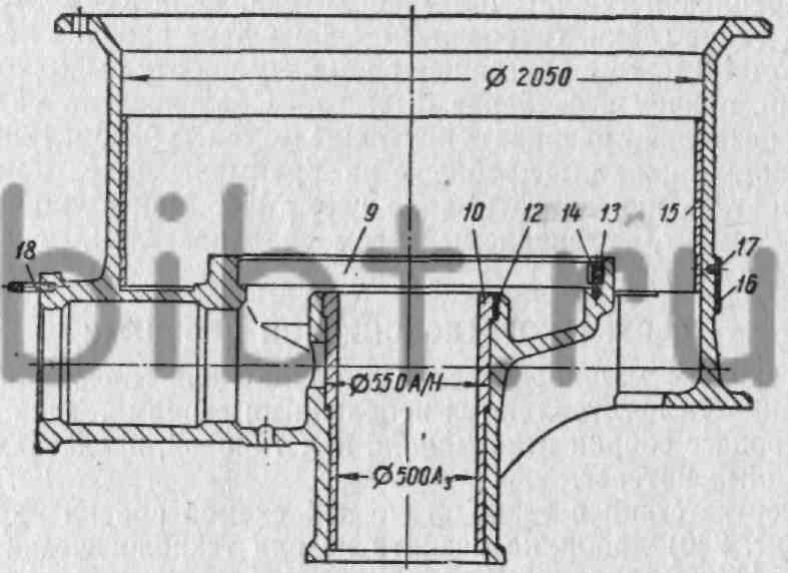

Нижняя часть дробилки—станина с входящими деталями— как технологический комплект предусмотрен технологом при разработке технологической схемы сборки машины (фиг. 254). Номера входящих в него деталей соответствуют номерам деталей на технологической схеме сборки дробилки. Первая операция сборки этого комплекта — подготовка станины 9 к сборке. Станина тщательно осматривается, и при необходимости производится зачистка необрабатываемых поверхностей. Особое внимание обращается на поверхности, омываемые маслом в процессе работы дробилки. Операция предъявляется отделу технического контроля.

После очистки внутренние поверхности, соприкасающиеся с маслом, красятся маслоустойчивой краской, а наружные поверхности станины только грунтуются.

Станина, подготовленная для сборки, устанавливается на сборочный стенд, представляющий собой сварную стойку. Станина в комплекте является базовой деталью, в отношении которой и закоординированы все остальные детали комплекта. Затем в торец втулки 10 ввинчивают два рыма 11 для ее подъема и установки в станину (рымы на фигуре не показаны). Производится очистка внутренней расточки патрубка станины и наружной поверхности втулки. Втулка подвешивается за рымы и забивается медной кувалдой в подготовленное отверстие станины на глубину 10—15 мм. Рымы вывертываются, после этого на торец втулки кладется металлический лист толщиной 15—20 мм и с помощью груза 5—10 т производится окончательная запрессовка втулки.

Фиг. 254. Технологический комплект—нижняя часть дробилки.

Следующая операция — заливка расплавленного цинка в совмещенные пазы втулки и станины. Перед заливкой пазы должны быть продуты сжатым воздухом. До окончательного затвердевания заливка 12 уплотняется с помощью пневмомолотка и специального зубила. Затем поверхность заливки зачищается заподлицо с торцом втулки.

По отверстиям в шпонке 13 производится подметка двух отверстий в пазу станины. Затем производят сверление и нарезание резьбы в отверстиях. После этого шпонка устанавливается в паз и закрепляется двумя винтами 14.

Далее выполняется установка и приваривание футеровки 15 к станине. Для удобства установки к футеровке привариваются два временных крючка, которые после пригонки стыка футеровки к станине и приварки ее срезаются. На станину устанавливается и закрепляется марка завода 16. Для ее установки на приливе станины подмечают, сверлят и нарезают отверстия М10.

Последней операцией сборки комплекта является ввертывание в торец горизонтального патрубка станины шпилек 18. Ввертывание осуществляется специальными ключами. По окончании сборки комплект сдается отделу технического контроля.

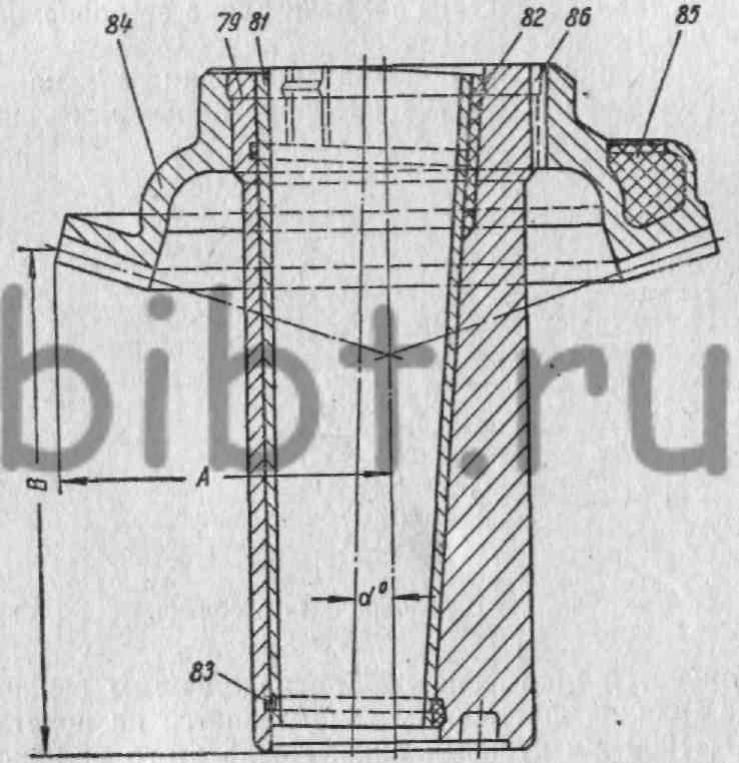

Фиг. 255. Вал-эксцентрик.

Базовой деталью комплекта вал — эксцентрик (фиг. 255) является эксцентрик 79 (номера деталей соответствуют номерам деталей на схеме фиг. 230). Первая операция сборки —пригонка втулки 81 к конической поверхности эксцентрика. При этом эксцентрик с помощью крана устанавливается вертикально. Для захвата эксцентрика в него ввертываются два рыма М-36 (на фиг. 255 не показаны). Для возможности подъема втулки при пригонке ее к отверстию эксцентрика она предварительно собирается со специальным приспособлением 9696—092, условно показанным на схеме сборки.

Качество пригонки проверяется щупом и считается удовлетворительным при достижении зазоров между поверхностью эксцентрика и втулки снизу и сверху не более 0,1 мм на дуге не более 1/4 окружности местными участками длиной по окружности не более 20 мм.

По окончании пригонки втулка ударами медной кувалды запрессовывается в эксцентрик. Следующая операция — заливка пазов эксцентрика расплавленным цинком. Вначале цинк 82 заливается в пазы верхней части эксцентрика. Затем эксцентрик перекантовывается и производится заливка в паз 83 нижней части. Заливка также уплотняется ударами зубила типа чекана. После заливки образующая конуса втулки должна быть проверена контрольной линейкой. При обнаружении мест выпучивания втулки вследствие заливки цинка ее поверхность подвергается шабрению.

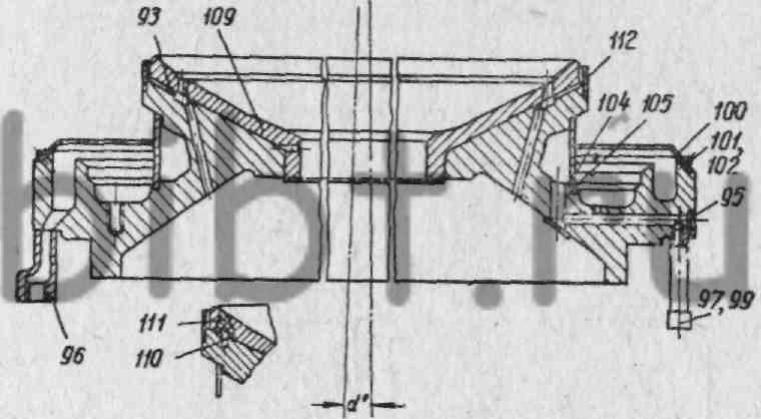

Фиг. 256. Опорная чаша дробилки.

Затем производится посадка шестерни 84 на эксцентрик. После осмотра и очистки необработанных мест снизу шестерни заливается противовес 85 расплавленным свинцом. По окончании заливки шестерня устанавливается на подставки высотой 900—1000 мм зубьями вниз. После этого вал-эксцентрик заводится в отверстие шестерни на 10—15 мм. При заводке необходимо следить за совмещением пазов под шпонку.

Окончательная напрессовка шестерни осуществляется на горизонтальном гидравлическом прессе. Затем производится пригонка шпонки 86 по пазу шестерни и эксцентрика и посадка ее на место заподлицо с торцом эксцентрика.

С помощью шаблона 9577—806 и штангенциркуля проверяется размер В и эксцентрицитет. Разница в размерах В при проверке в шести точках по окружности не должна превышать 0,75 мм (осевое биение шестерни). Последней операцией сборки комплекта является окраска необработанных поверхностей шестерни маслоустойчивой краской.

Базовой деталью комплекта опорной чаши (фиг. 256) является корпус 93. Сборка комплекта начинается с подготовки корпуса чаши для сборки. Производят зачистку необработанных мест, ввертывают в отверстия два рыма 94 (они не показаны на

фигуре), необходимые для подъема и установки корпуса чаши нижней стороной вверх. Затем приваривают к корпусу заглушку 95, спецмуфту 96, трубу 97 с муфтой 99, заглушку 98. После приварки перечисленных деталей корпус перекантовывается и устанавливается на подставках в рабочее положение.

Следующей операцией является разметка, сверление и нарезание в корпусе чаши девяноста шести отверстий М6 для крепления пылеотбойника 100. Пылеотбойник вырезается и склеивается по месту. Затем он устанавливается в проточку корпуса чаши, и на нем по просверленным отверстиям подмечаются отверстия. Просечку отверстий производят специальным инструментом. Пылеотбойник крепится к корпусу чаши болтами 102 с шайбами 101.

Далее вырезается прокладка 104 и вместе с хомутом 105 устанавливается на водяную камеру корпуса чаши. Крепление производится болтами 106 и гайками 108 (не показаны на фигуре).

Следующая операция — проверка на водонепроницаемость болтового крепления пылеотбойника. Для этого в камеру наливают воду. После проверки вода спускается, и камера протирается.

Трудоемкой операцией в сборке комплекта является пришабривание сферического подпятника 109 к корпусу дробящего конуса и пригонка конусной поверхности подпятника к конусной поверхности корпуса чаши 93. Допустимая точность шабрения— одно пятно на 2 см2 (шабрение предварительное); площадь шабрения 8030 см2.

По окончании шабрения производится пригонка конической поверхности корпуса чаши. Точность припиловки — одно пятно на 4 см2.

Пришабренный и пригнанный подпятник устанавливается на корпусе чаши. При установке должны быть совмещены отверстия подпятника и корпуса чаши. В отверстия устанавливаются двенадцать штифтов 110 и заливаются расплавленным цинком 111. Наплывы цинка на сферической поверхности удаляются. Затем в проточку корпуса чаши устанавливают защитное кольцо 112, и оно приваривается электросваркой к корпусу. Последней операцией, как видно на схеме, является окраска необработанных поверхностей опорной чаши.

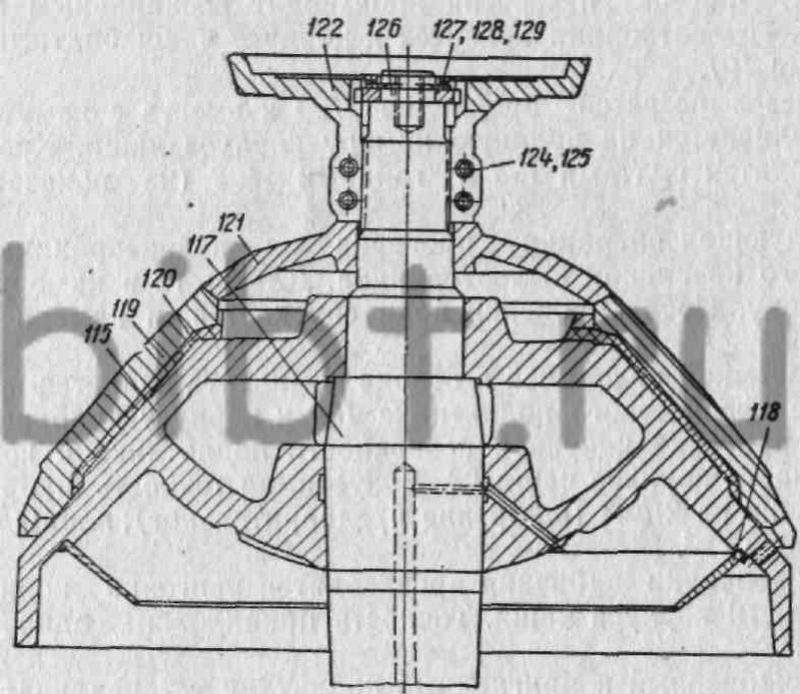

В комплекте дробящего конуса (фиг. 257) корпус конуса 115 является базовой деталью. Первой операцией сборки является горячая посадка конуса на вал 117. Перед посадкой необработанные поверхности конуса подвергаются обрубке и зачистке. Далее на сфере конуса вырубаются смазочные канавки 50 X 12X20 мм и 200X9 под углом 120°; кромки канавок скругляются. Поверхности конуса и вала протираются и предъявляются отделу технического контроля для обмера посадочных размеров.

По окончании обмеров в нижний торец вала ввертывается рым 116—М64 (на фиг. 257 не показан). С помощью крана корпус конуса устанавливается на подставки нижней стороной вверх. При установке он выверяется по уровню с точностью до 0,2 мм на 1 пог. м.

После такой подготовки корпус конуса подвергается индукционному нагреву до температуры 300°. Температура нагрева контролируется поверхностной термопарой.

Фиг. 257. Дробящий конус дробилки.

По окончании нагрева вал поднимается за рым, выверяется по уровню с такой же точностью, что и корпус конуса, и устанавливается в расточенное отверстие конуса. Затем в расточенное отверстие охлажденного корпуса конуса устанавливается воротник 118. При установке воротник выверяется с точностью до 0,5 мм относительно сферической поверхности корпуса конуса и конической поверхности воротника по шаблону 9577—005. Воротник приваривается к корпусу конуса.

Далее корпус конуса при помощи крана снимается с подставок на пол, рым из нижнего конца вала вывертывается и ввертывается в верхний конец. Затем корпус конуса перекантовывается на 180° и снова устанавливается на подставки в вертикальное положение.

Следующая сборочная операция — установка брони конуса 119 на корпус конуса и заливка зазора между ними цинком.

Броня устанавливается с равномерным зазором относительно корпуса конуса. Перед установкой на броню устанавливается специальное приспособление, предназначенное для заливки зазора. Приспособление крепится с помощью головки 122, навертываемой с помощью специального ключа до упора в приспособление. Зазор между броней и корпусом снизу замазывается глиной по всей окружности. В зазор производят, за один прием, заливку расплавленного цинка 120. После затвердевания цинка броня затягивается до отказа. Освобождается приспособление, и удаляются наплавы цинка.

Перед установкой тарелки 121 в нее ввертываются два рыма М22, и она с помощью крана устанавливается на броню. После установки тарелки на вал навертывается головка до упора в тарелку. Головка крепится болтами 124 и гайками 125.

Для установки детали 126, стопорящей головку, на головку устанавливается шаблон 9563—032 и снимается положение зубьев на головке. По снятому шаблону размечают зубья на детали, затем они вырезаются огнерезом и зачищаются. Готовая зубчатка устанавливается на вал и крепится стопорными планками 127 с шайбами 128 и болтами 129.

Собранный комплект предъявляется отделу технического контроля для приемки.