| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ГЛАВА X

СВАРКА И СВАРНЫЕ КОНСТРУКЦИИ

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Способ электрошлаковой сварки разработан Институтом электросварки имени Е. О. Патона АН УССР в творческом содружестве с заводами и внедрен в тяжелом машиностроении и в других отраслях промышленности [101, 106].

Сущность данного способа в отличие от всех других способов сварки заключается в том, что источником нагрева для расплавления свариваемых кромок и электродов служит тепло, выделяющееся в жидкой ванне при прохождении электрического тока от электрода к изделию через расплавленный шлак.

При электрошлаковой сварке нагрев основного металла менее концентрированный, чем при дуговой, что позволяет легко и в широких пределах регулировать расплавление свариваемых кромок металла, т. е. долю основного металла в сварном шве. Можно получить швы с долей основного металла в пределах 10—20% и таким образом ограничить поступление легирующих примесей из основного металла в шов.

Реакция между шлаком и металлом протекает менее интенсивно, чем при дуговой сварке, в связи с чем химический состав металла шва близок к расчетному. Вертикальное положение шва и постоянное наличие в верхней его части жидкой металлической ванны значительно облегчает удаление газов из металла шва, а также всплывание и удаление частиц шлака. Этими особенностями полностью исключается наиболее распространенный дефект многослойной сварки толстого металла — шлаковые включения, являющиеся концентраторами напряжений. При электрошлаковой сварке закаливающихся сталей резко уменьшается опасность появления околошовных трещин вследствие предварительного подогрева, создаваемого шлаковой ванной.

Электрошлаковый способ в отличие от всех других электрических способов сварки может быть осуществлен на плотности тока 0,1 а/мм2, т. е. в 200—300 раз меньшей, нежели при дуговой сварке. Эта особенность позволила создать новые технологические приемы электрошлаковой сварки, наплавки одних металлов на другие [102].

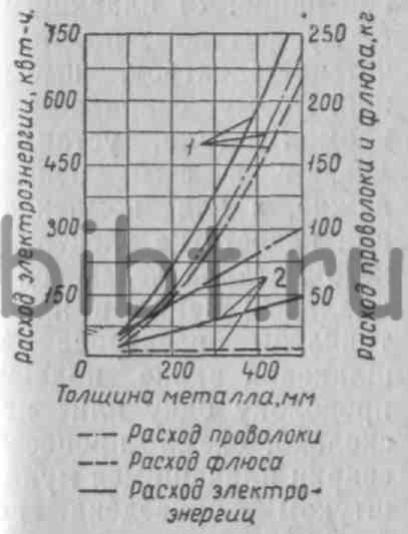

Фиг. 261. Технико-экономические показатели электрошлаковой сварки:

1—автоматическая сварка; 2—электрошлаковая сварка.

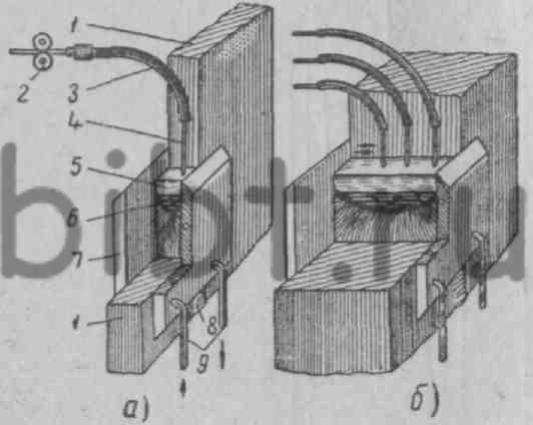

фиг. 262. Схема процесса электрошлаковой сварки с неподвижной осью (а); тремя электродами с возвратно-поступательным движением с трехфазным питанием (б):

1 — свариваемый металл; 2 — ролики, подающие проволоку в шлаковую ванну; 3 — токо-подводящий мундштук, 4 — электродная проволока; 5 — шлаковая ванна; 6 — металлическая ванна: 7— медные ползуны или планки, охлаждаемые водой; 8 — сварной шов; 9 — трубки для подвода и отвода воды.

Электрошлаковая сварка по сравнению со всеми известными способами сварки толстого металла имеет ряд преимуществ:

а) возможность сварки металла без предварительной разделки кромок, так как процесс осуществляется при наличии равномерного зазора между свариваемыми деталями в пределах 30 мм при прямых кромках;

б) высокий коэффициент наплавки, равный 25—35 г/а-час, по сравнению с 12—15 г/а-час при автоматической дуговой сварко под слоем флюса и самую низкую стоимость выполнения 1 пог. м шва по сравнению с другими способами сварки;

в) симметричное расположение шва относительно его оси, что устраняет при сварке угловые деформации, а следовательно, упрощает сборку изделий под сварку и исключает необходимость их последующей правки;

г) выполнение шва за один проход, исключающее трудоемкую операцию по удалению шлака из глубоких разделок, кантовку при двусторонней сварке, промежуточную термообработку свариваемых изделий значительной толщины и ряд других операций.

Технико-экономические показатели электрошлаковой сварки по сравнению с автоматической сваркой приведены на фиг. 261.

Электрошлаковая сварка и наплавка могут быть осуществлены:

1) проволочными электродами с одной, двумя, тремя и большим количеством проволоки (фиг. 262, а) с неподвижной осью, т. е. подача осуществляется с постоянной скоростью только к шлаковой ванне; электродами с одной, двумя, тремя и большим количеством проволоки (фиг. 262, б), которая, наряду с подачей с постоянной скоростью к шлаковой ванне, совершает второе возвратно-поступательное движение в направлении толщины свариваемых листов с остановками у ползунов;

2) пластинчатыми электродами, имеющими подачу только к шлаковой ванне;

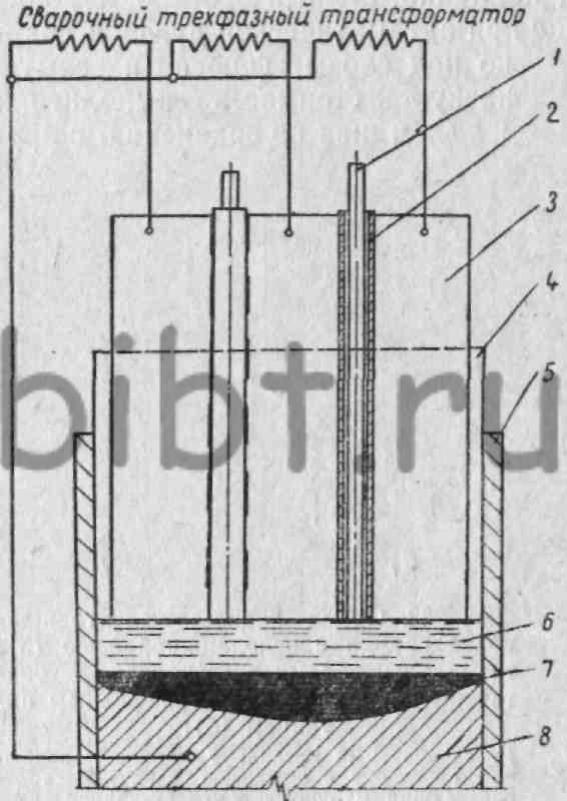

3) плавящимся мундштуком; пластинчатый электрод, имеющий форму свариваемых кромок детали, устанавливают в стык неподвижно, а для компенсации недостатка электродного металла через специальный канал в пластинчатом электроде к шлаковой ванне подают проволоку одну или несколько; схема процесса сварки плавящимся мундштуком приведена на фиг. 263;

4) контактно-шлаковой сваркой, применяемой при сварке стержней к плоским поверхностям.

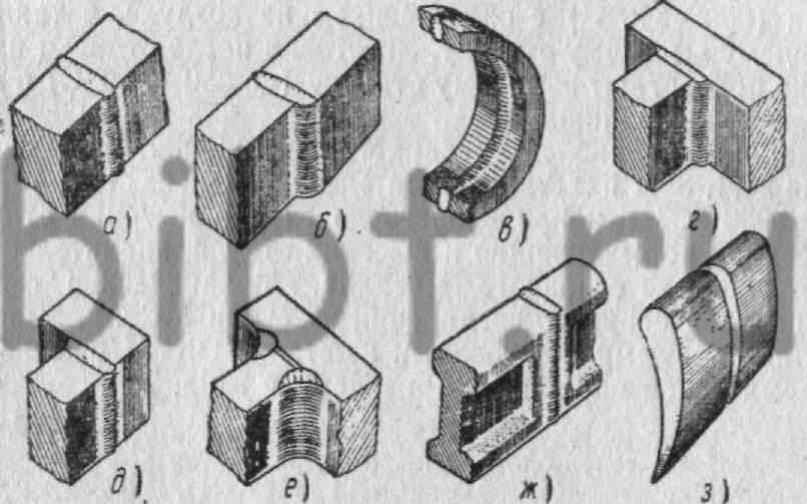

Электрошлаковой сваркой можно выполнять любой тип соединения. Стыковое соединение яв ляется наиболее простым типом (фиг. 264, а, б).

В настоящее время электрошлаковой сваркой сваривают прямолинейные швы (см. фиг. 264, а) толщиной до 2000 мм неограниченной длины. Швы толщиной до 50—70 мм сваривают одним электродом с неподвижной осью. При толщине свыше 70 мм сварку ведут несколькими электродами.

Фиг. 263. Схема процесса сварки плавящимся мундштуком:

1 — присадочная проволока; 2 — направляющие спирали; 3 — плавящиеся электроды; 4 — свариваемая деталь; 5 — формирующее устройство; 6— шлаковая ванна; 7 — металлическая ванна; 8 — металл шва.

Кольцевые швы

(фиг. 264, в) применяют так же часто, как и прямолинейные. По технике

выполнения они значительно сложнее прямолинейных. В сварном изделии

должен предусматриваться легкий доступ к внутренней стороне шва.

Максимальное смещение кромок, предварительно механически

обработанных, при сборке не должно превышать 0,5—1,0 мм. При

заготовках, свальцованных из проката без механической обработки,

допускается смещение до 6 мм. Эти швы свариваются специальными

ползунами из двух половинок.

Фиг. 264. Виды сварных соединений, выполняемых электрошлаковой сваркой:

а и б — стыковые соединения; в — кольцевой шов; г — тавровое соединение; д — угловое соединение е — угловые швы; ж и з — соединения неудобные для сварки.

Швы переменной толщины, ограниченные плоскостями и частями окружности (фиг. 264, з), если отклонение кромки или касательной к кромке от вертикали не превышает 30—40°, могут свариваться как электродной проволокой с ползунами, так и плавящимся мундштуком с медными планками. Изделия, продольные сечения которых ограничены поверхностями переменного сечения (фиг. 264, з), свариваются либо с помощью местного выравнивания кромок до прямоугольной формы, либо плавящимся мундштуком.

При сборке допускают смещение кромок на 2—3 мм и, как исключение, на отдельных участках 5—6 мм. Волнистость листов допускают 0,5—1 мм на длине 150 мм. В стыковых соединениях с различной толщиной листов в конструкциях можно пользоваться стандартными ползунами или планками, но при этом местные смещения не должны превышать 2 мм. При смещениях от 6 до 30 мм применяют ступенчатые ползуны или планки. При смещениях свыше 30 мм формирование шва производят обычным угловым ползуном. Угловые и тавровые соединения с различной толщиной листов в различных конструкциях сваривают так же, как и стыковые, в большинстве случаев без специальной подготовки свариваемых кромок. Сварку выполняют с зазором между свариваемыми кромками 20—30 мм независимо от толщины листов.