| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Варианты сварно-литого архитрава пресса усилием 30 тыс. тонн

Отливка архитрава в цельнолитом варианте, изготовленная Ново-Краматорским заводом, представляет заготовку из стали 35Л весом 208,5 г размером 6810 X 2670 X 3200 мм. Формовка архитрава производилась в специальном кессоне размером 10 X 10 X 4 м, причем металл выплавлялся в трех мартеновских печах и одной электропечи одновременно. В связи с тем, что вес отливки со стержнями достигал более 300 т, прибыли удалялись до извлечения отливки из формы, поскольку не хватало грузоподъемности кранов.

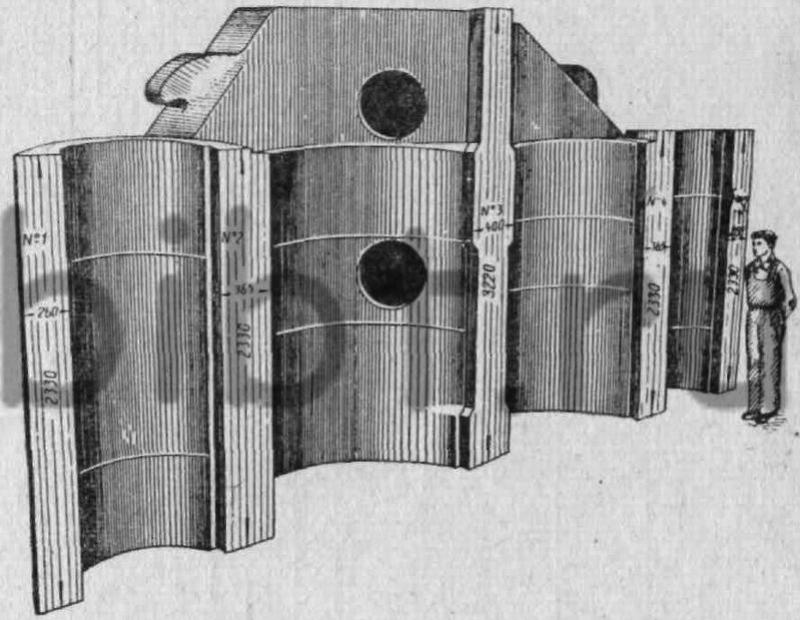

Фиг. 268. Сварно-литой архитрав мощного пресса с продольным разъемом отливки.

Однако создание рациональной сварной конструкции архитрава представляло технически сложную задачу, требующую от конструкторов и технологов таких конструктивных и технологических решений, которые были бы простыми и экономически оправданными в производстве. В этом отношении весьма показательными могут быть варианты сварно-литых архитравов с продольным центральным и поперечным разъемами, исполнение которых в первом случае стоило заводу дороже изготовления цельнолитого варианта, во втором случае дало значительную экономию средств.

Отливка архитрава из двух половин с продольным разъемом (фиг. 268) производилась в кессонах площадью 10X6 м каждый для обеих половин. Вес каждой половины находился в пределах грузоподъемности кранов цеха.

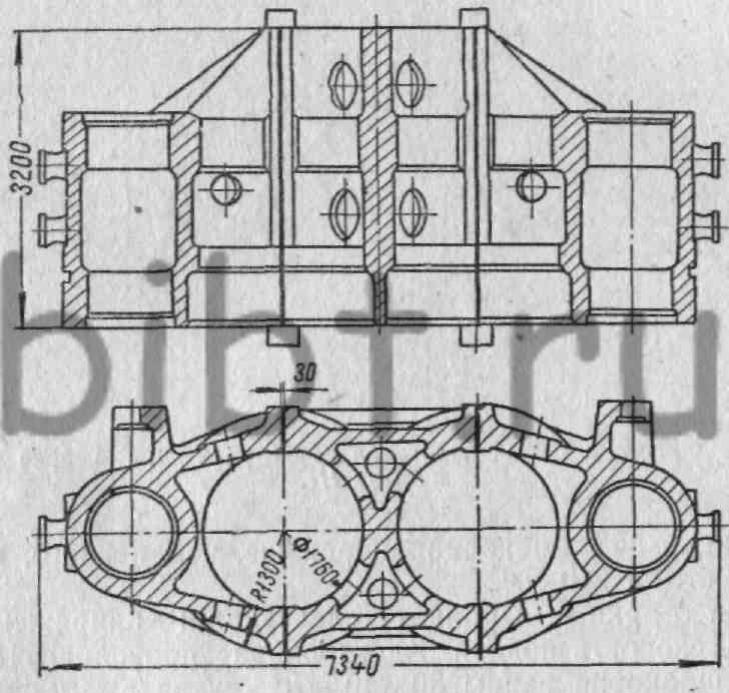

Отливка архитрава с поперечным разъемом (фиг. 269) состояла из двух боковых частей весом 46,5 т и средней части весом 96 т. Формовка отдельных частей архитрава производилась в кессонах размерами 6X5 и 6,5X5 м, т. е. общая площадь формовки составила 62,5 м2, что на 37,5 м2 меньше формовочной площади цельнолитого варианта и меньше площади сварно-литого варианта с продольным разъемом.

Фиг. 269. Сварно-литой архитрав мощного пресса с поперечным разъемом отливки.

При сборке под электрошлаковую сварку обработанные половины архитрава устанавливались с зазором 30—50 мм между свариваемыми кромками. Величина зазора фиксировалась с помощью трех сухарей, предварительно прихваченных к одной из половин архитрава. Собранные половины скреплялись посредством сборочных скоб, которые приваривались на расстоянии 300 мм одна от другой, и устанавливались на шести подставках на высоте примерно 1200 мм от стендовой плиты. С целью предотвращения горячих трещин в металле шва и околошовной зоны сварка производилась с предварительным и сопутствующим подогревом архитрава многопламенными горелками. Для формирования наружной и внутренней поверхностей швов применялись охлаждаемые водой медные ползуны.

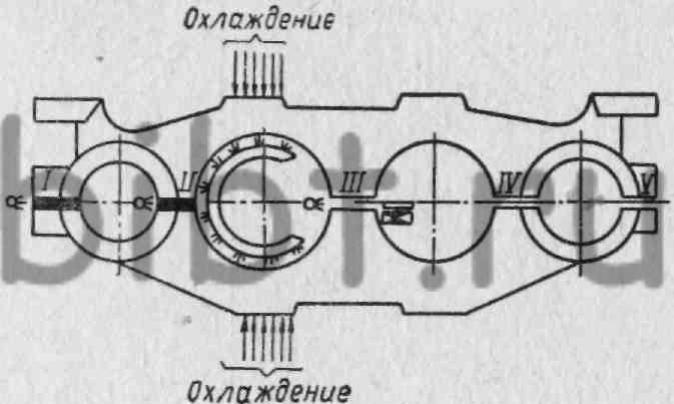

Технологическим процессом сварки предусмотрен следующий порядок заварки стыков (фиг. 270): вначале одновременно двумя аппаратами заваривались два стыка — I и II, затем заваривался один средний стык III, а стыки IV и V также заваривались одновременно двумя аппаратами. Перед началом сварки кромки первого и второго стыков подогревались до температуры 120—150° многопламенными горелками. Для создания одинаковых условий кристаллизации металла шва сварку второго стыка толщиной 365 мм начинали раньше, чем первого, имевшего толщину стыка 260 мм.

Фиг. 270. Схема подогрева архитрава при сварке стыка III.

Режим аварки был принят следующий: напряжение тока 48—50 в, скорость подачи электродной проволоки 180 м/час; глубина шлаковой ванны 30—40 мм; «сухой вылет» электрода 70—80 мм; скорость поперечного перемещения электрода 39 м/час; время выдержки электрода у ползуна 5 сек.; число электродов 3 шт.

В процессе сварки архитрава измерялись деформации, в зависимости от которых определялась величина и характер подогрева изделия. В результате усадки металла шва после сварки первых двух стыков изменились зазоры на остальных стыках. Внизу зазоры увеличились на стыке III на 3,7 мм, на стыке IV— на 6,1 мм и на стыке V — на 9,8 мм. Вверху зазоры уменьшились на стыке III на 17,1 мм, на стыке IV—на 6,7 мм и на стыке V — на 4,4 мм. При сварке стыка III с целью восстановления необходимого зазора был осуществлен подогрев архитрава многопламенными горелками по схеме, показанной на фиг. 270.

Процесс сварки центрального стыка архитрава производился тремя электродами с поперечным перемещением при скорости подачи электродной проволоки 200 м/час и напряжении тока 52—53 в. В процессе сварки третьего стыка температура подогрева сваренных стыков I и II поддерживалась в интервале 100—150°. В этом же температурном режиме подогрева производилась сварка и стыка III. Режимы сварки стыков IV и V аналогичны режимам сварки стыков I и II. Сварно-литой архитрав был подвергнут после окончания сварки термической обработке (нормализация и отпуск).

Экономическая эффективность сварно-литого варианта архитрава по сравнению с цельнолитым определялась по экономии металла, трудоемкости и себестоимости [107].

Расход металла при изготовлении архитрава цельнолитого и сварно-литого с продольным и поперечным разъемами характеризуется соответственно следующими цифрами: 208,5; 218,6 и 183,0 т. Соответственно и стоимость металла за вычетом отходов составила 8727; 9116 и 8100 руб.

Таким образом, из анализа цифр видно, что сварно-литой вариант с поперечным разъемом позволил сэкономить 25,5 т металла на одном архитраве.

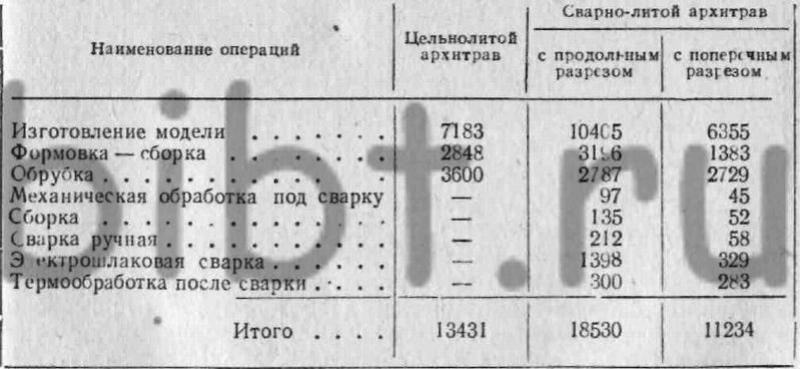

Данные о трудоемкости изготовления архитрава в сварно-литом и цельнолитом вариантах приведены в табл. 74, причем трудоемкость в человеко-часах рассчитана по нормам времени на операции и количеству рабочих в бригадах.

Таблица 74 Данные о трудоемкости изготовления архитрава в сварно-литых и цельнолитом вариантах (человеко-час.)

Исполнение отливки архитрава из двух частей с продольным разъемом привело к увеличению трудоемкости по модельному цеху на 3222 человеко-час. за счет усложнения модельного комплекта. Увеличение трудоемкости по литейному цеху на 538 человеко-час. вызвано дополнительными ручными формовочными работами при изготовлении двух половин архитрава. Кроме того, в сварном варианте появились дополнительные операции: механическая обработка под сварку, сварка и термообработка после сварки, что в архитраве с продольным разрезом привело к увеличению трудоемкости на 5099 человеко-час.

При изготовлении сварного архитрава с поперечным разъемом, несмотря на появление дополнительных операций, связанных со сваркой, трудоемкость снизилась на 2197 человеко-час. Длительность производственного цикла изготовления архитрава в сварном варианте сократилась на 22 суток в результате параллельного проведения работ в литейном и обрубном цехах. Сокращение трудоемкости и длительности цикла изготовления сварного архитрава с «поперечным разъемом позволило высвободить формовочные площади и за счет этого увеличить выпуск отливок. Себестоимость изготовления архитрава в рублях в сварно-литом и цельнолитом вариантах приведена в табл. 75.

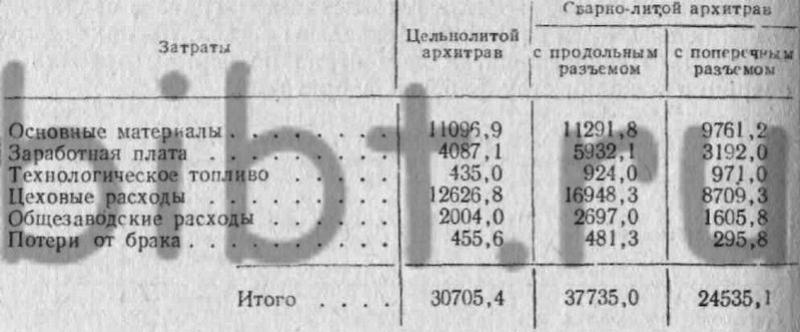

Таблица 75 Себестоимость изготовления архитрава в рублях в сварно-литых и цельнолитом вариантах

Таким образом, по сравнению с цельнолитым исполнением, себестоимость изготовления сварного архитрава с продольным разъемом увеличилась на 7029,6 руб. а себестоимость архитрава с поперечным разъемом соответственно снизилась на 6170,3 руб.

Анализ технико-экономической целесообразности применения сварно-литых вариантов по сравнению с цельнолитым наглядно показывает, что не каждый сварно-литой вариант экономически целесообразен. В данном случае становится очевидным, как много зависит от рациональной компановки сварно-литых конструкций.