| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Сварно-кованые рабочие цилиндры гидравлических прессов

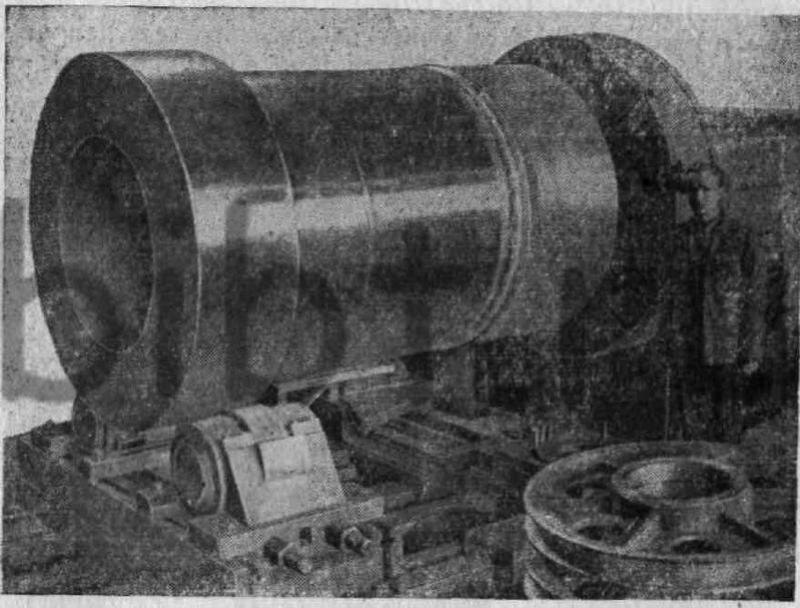

Интересен типовой технологический процесс изготовления сварно-кованых рабочих цилиндров штамповочных прессов. Общий вид сварного цилиндра весом 30 т для пресса 10 тыс. тонн приведен на фиг. 271. Цилиндр имеет наружный диаметр 1700 мм и толщину стенки 260 мм. Материал — сталь 35.

Предварительно обработанную обечайку цилиндра устанавливают на сборочной плите в вертикальном положении. Внутрь цилиндра вводят технологическое кольцо, служащее подкладкой с внутренней стороны цилиндра, для удержания жидкой ванны расплавленного металла и шлака. Технологическое кольцо должно быть тщательно подогнано и закреплено прихватками. Зазор между кольцом и внутренней поверхностью цилиндра не должен превышать 0,5 мм.

Фиг. 271. Общий вид сварного цилиндра пресса 10000 т.

Установка технологического кольца должна быть сделана таким образом, чтобы оно входило внутрь цилиндра на 30 мм и выступало над поверхностью торца обечайки на 60—70 мм. Это облегчает установку головной части цилиндра и дает возможность с помощью прокладок установить необходимые технологические зазоры в месте сварки. Обычно зазор у места начала сварки больше (36 мм), чем на диаметрально противоположной стороне стыка (30 мм). Затем устанавливают планку (карман) в зазор стыка для наведения шлаковой ванны и формирования начала кольцевого шва. Установив необходимые технологические зазоры, обе части цилиндра жестко закрепляют сборочными скобами, привариваемыми к телу цилиндра односторонними швами 16X16 мм, после чего удаляют прокладки, регулирующие технологические зазоры. Собранный сварной цилиндр устанавливают на станок, обеспечивая совпадение оси цилиндра и оси планшайбы станка.

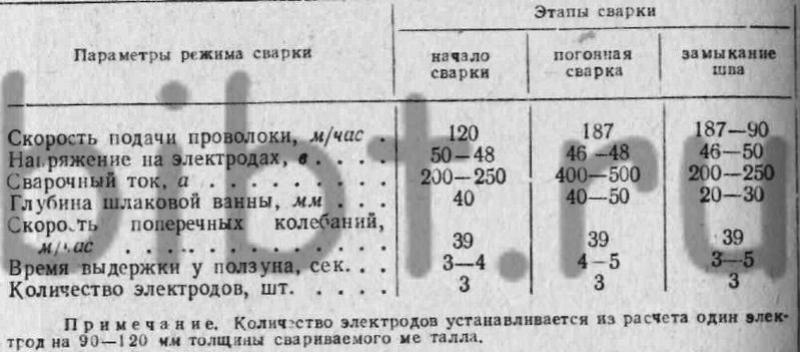

Перед началом аварки предварительно подогревают ацетилено-кислородным пламенем начало шва до температуры 200°. После возбуждения дуги регулируют положение электродов в кармане и по мере подъема шлаковой ванны до горизонтали включают двигатель станка. Режимы электрошлаковой сварки цилиндров приведены в табл. 76.

Таблица 78 Режимы электрошлаковой сварки цилиндра пресса 10 000 т

Одним из ответственных участков сварного шва является замыкание вертикального кольцевого шва с началом шва, что в конечном итоге предопределяет качество сварки цилиндра в целом. Технологическим процессом сварки цилиндра предусматривается подготовка места стыка в процессе сварки, т. е. в момент нахождения начала шва на диаметрально противоположной стороне сварочной ванны: специальным резаком выполняют начало шва по профильному шаблону, после чего тщательно зачищают места выплавки. Затем подогревают ацетилено-кислородным пламенем начало шва. Как только начало шва займет вертикальное положение, двигатель станка отключают, снижают подачу электродной проволоки до 110 м/час и включают сварочный автомат на подъем.

Во время подъема ползуна сближают электроды, снижают постепенно напряжение тока до 42—45 в.

Сварной шов контролируют вначале визуально. Имеющиеся дефекты сварки (непровары, трещины) удаляют либо вырубкой зубилом, либо выплавкой ацетилено-кислородным пламенем, а затем места дефектов заваривают электродами типа Э-50А (ГОСТ 9467—60), предварительно подогрев дефектные участки цилиндра до 200°. Окончательно качество шва проверяют ультразвуковым методом. Затем сварной цилиндр проходит термическую обработку (нормализация и отпуск) с последующей передачей в цехи для окончательной механической обработки.

Экономическая эффективность изготовления цилиндра в сварно-кованом варианте по сравнению с цельнокованым подтверждается следующими данными. Экономия металла в сварном варианте составила 10 т за счет отковки корпуса и днища несложной конфигурации с меньшим весом прибылей и меньшим припуском под механическую обработку.

При сварном варианте дополнительная сварка составила 691 час, что увеличило трудоемкость изготовления сварного варианта. Однако трудоемкость механической обработки сварного цилиндра уменьшилась на 689 час. за счет повышения точности поковок корпуса и днища. При цельнокованом варианте поковка изготовляется с большими припусками. Общее снижение трудоемкости при сварном варианте составило 77 человеко-час. Длительность производственного цикла в сварном варианте сократилась на 35 суток. Себестоимость изготовления снизилась на 1457,0 руб.