| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Комбинированные сварно-литые и сварно-кованые конструкции.

Значительные перспективы использования электрошлакового процесса имеются при изготовлении комбинированных сварных конструкций из проката, литья и поковок. В этом случае избирательно используются экономические и технологические преимущества фасонного стального литья, кузнечно-прессовых заготовок и толстолистового проката. Обработка сравнительно мелких элементов сварной детали имеет меньшую трудоемкость и может быть выполнена на среднем станочном оборудовании. Необходимость в уникальном оборудовании возникает только при окончательной обработке детали после сварки.

Первый положительный опыт создания крупных комбинированных конструкций кузнечно-прессового оборудования получен на Ново-Краматорском заводе, где была изготовлена партия ковочно-штамповочных кривошипных прессов усилием 4000 и 6300 т со сварными комбинированными станинами вместо цельнолитых. Замена литых деталей сварными упрощает конструкцию детали. Массивные тяжеловесные элементы заменяются более легкими, пустотелыми.

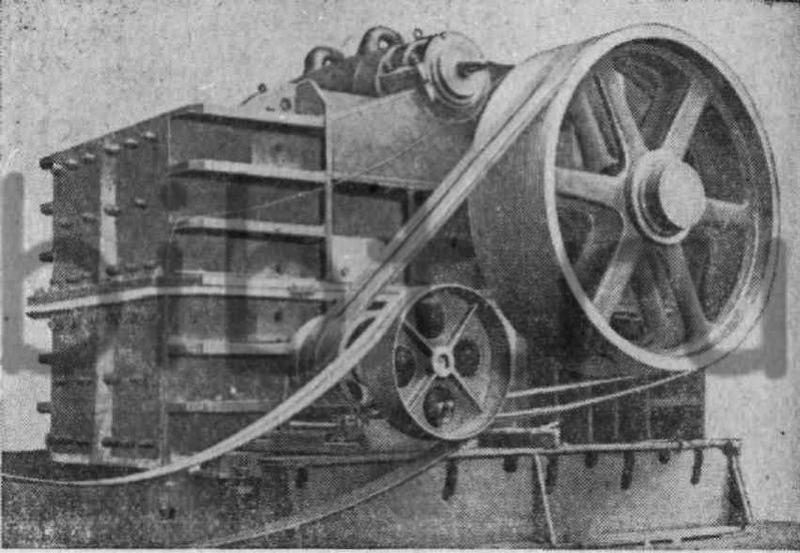

Фиг. 272. Общий вид станины пресса 4000 т.

При использовании сварного варианта отпадает необходимость в изготовлении моделей, обрубке и очистке литья.

Экономическая целесобразность применения сварных комбинированных конструкций вместо литых может быть показана на изготовлении станины ковочно-штамповочного пресса усилием 4 тыс. тонн. Общий вид станины пресса приведен на фиг. 272.

При изготовлении станины в сварном варианте чистый вес станины в результате изменения конструкции и технологии изготовления снизился на 24 т.

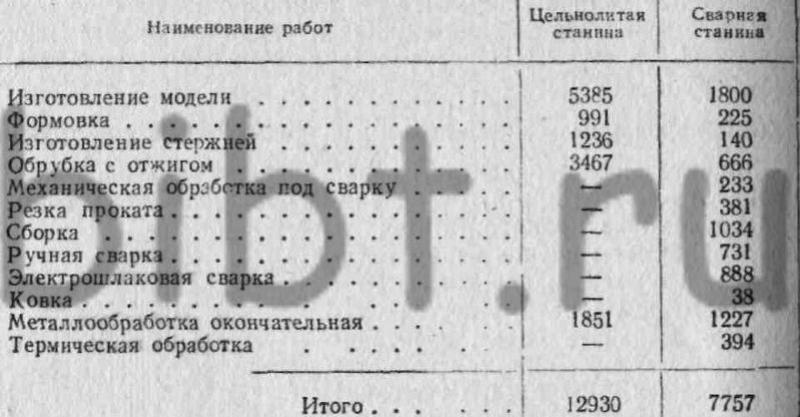

Значительно снизилась трудоемкость изготовления сварной станины пресса (табл. 77).

Таблица 77 Трудоемкость изготовления станины пресса давлением 4 тыс. тонн (человеко-час)

Длительность производственного цикла изготовления станины в сварном варианте снизилась на 58 суток за счет одновременного изготовления отдельных элементов станины, а также в результате уменьшения трудоемкости обработки.

Сварной вариант станины ковочно-штамповочного пресса имеет себестоимость изготовления на 9700,0 руб. ниже себестоимости цельнолитой конструкции.

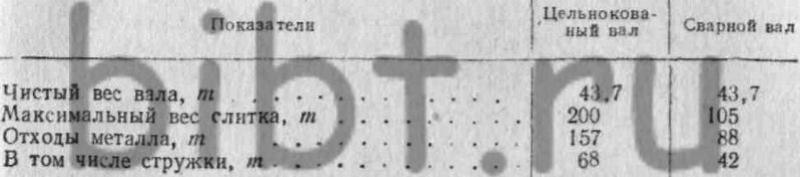

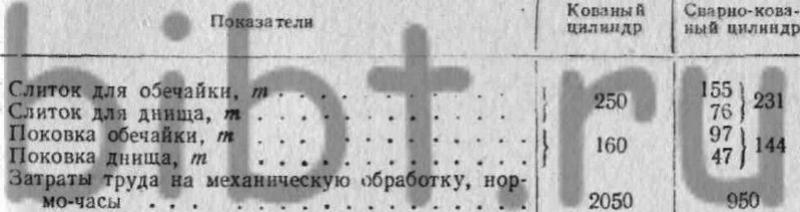

Существенные изменения вносит электрошлаковая сварка в технологию изготовления уникальных деталей, что достаточно убедительно видно из сравнения изготовления цельнокованых, цельнолитых конструкций с сварно-коваными и сварно-литыми конструкциями различного назначения (табл. 78 и 79).

Таблица 78 Сравнение вариантов изготовления цельнокованых и сварно-кованых валов гидротурбин с наружным диаметром трубы 1800 мм и наружным диаметром фланцев 2450 мм

Таблица 79 Сравнение вариантов изготовления сварно-кованых и кованых цилиндров прошивного устройства пресса

Примером активного влияния сварки на конструкцию и технологию изготовления машин является процесс совершенствования конструкции станины щековой дробилки 2100X1500 мм. В этом случае конструкторы по мере появления новых высокопроизводительных методов сварки старались найти наиболее совершенное конструктивное решение сварного варианта станины.

Первоначальная конструкция станины выполнялась в литом варианте из двух деталей общим весом 96 т. В послевоенный период станина выполнялась в сварном варианте из листа (фиг. 273) толщиной 100—120 мм. Принятое конструктивное решение предусматривало выполнение станины отдельными блоками, что позволило применять высокопроизводительный способ автоматической сварки под слоем флюса.

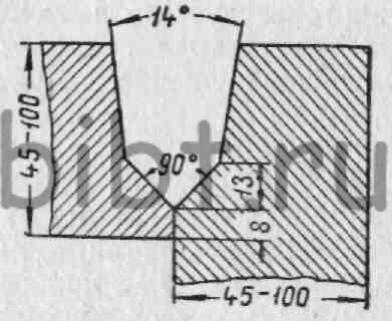

Изготовление узлов-блоков станины из листов толщиной от 45 до 110 мм с помощью автоматической сварки, благодаря большому объему наплавленного металла, вызвало большие внутренние напряжения в швах и коробления всего изделия. Это потребовало введения новой формы разделки под сварной шов (фиг. 274), дающей меньший объем наплавленного металла, меньшие деформации и наименьшие затраты времени и материалов.

Однако и при этом затраты времени на последующую механообработку были большими.

Фиг. 273. Общий вид дробилки со сварной станиной из толстого листового проката.

Фиг. 274. Разделка шва при сварке листов толщиной 45—110 мм.

Заполнение разделки при толщине 110 мм производилось за 18—21 проход, что резко снижало производительность труда. Зачистка шлака после каждого слоя производилась пневматическим зубилом. Использование трехфазной сварки снизило число проходов до 4—5.

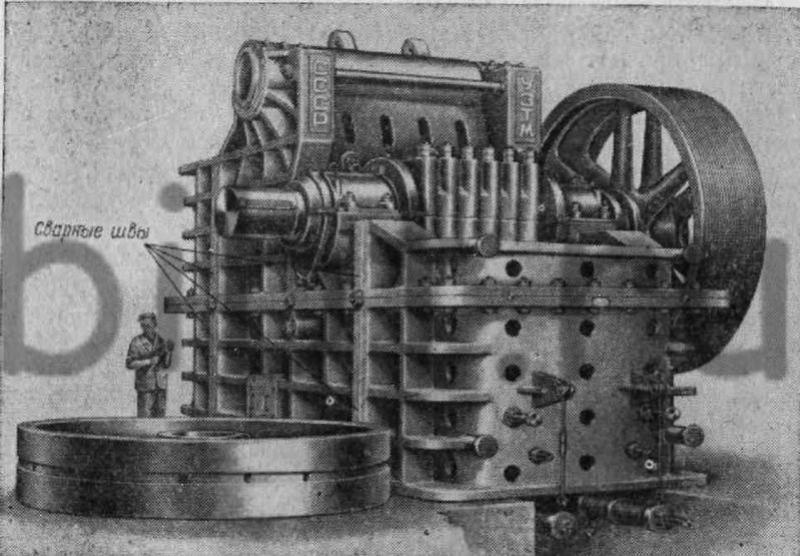

Применение электрошлаковой сварки позволило создать экономичный сварно-литой вариант (фиг. 275). Нижняя часть станины исполнялась из четырех отдельных отливок, соединяемых электрошлаковой сваркой в один проход, а верхняя часть станины из шести литых блоков.

Фиг. 275. Общий вид щековой дробилки 1500Х2000 со сварно-литой станиной, выполненной электрошлаковой сваркой.

Рассмотренные варианты конструкций, выполненных с помощью электрошлаковой сварки, подтверждают целесообразность создания крупных сварных конструкций, сравнительно легких по весу и технологичных по исполнению.