| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Контроль качества сварных соединений.

Применяемые в сварочной технике методы контроля качества сварных соединений металла толщиной до 100—150 мм (рентгено- и гамма-дефектоскопия и др.) оказались мало эффективными и небезопасными при контроле сварных соединений значительной толщины (200—800 мм), выполненных электрошлаковым способом. Наиболее эффективным методом контроля сварных соединений большой толщины оказался ультразвуковой метод, разработанный НИИХИММАШ с использованием дефектоскопа УЗД-7Н конструкции ЦНИИТМАШ и НКМЗ. Ультразвуковой контроль сварных швов, производимый с помощью импульсного ультрозвукового дефектоскопа, позволяет выявить непровары, трещины, шлаковые включения, поры.

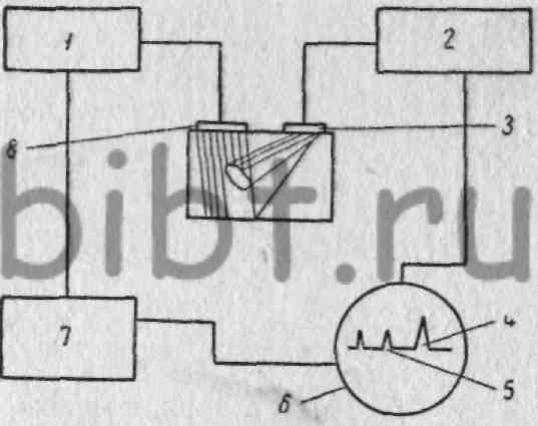

На фиг. 276 приведена принципиальная схема импульсного ультразвукового дефектоскопа. Высокочастотный генератор, образуя кратковременные импульсы переменного напряжения высокой частоты, передает их на пьезоэлектрический вибратор, который преобразует эти колебания в упругие колебания той же частоты.

При соприкосновении вибратора (щупа) с металлом полученные импульсы упругих колебаний поступают в металл, где распространяются в виде слегка расходящегося пучка. Если на пути распространения импульсов упругих колебаний встречается дефект, то часть ультразвуковой энергии, отразившись от дефекта, достигает щупа, где упругие колебания переобразуются вновь в переменное напряжение. Принятые сигналы поступают на вход приемного тракта, где они усиливаются, детектируются и передаются на вертикальные пластины осциллографа. На экране осциллографа возникает вплеск. Контроль производится по однощуповой схеме, при которой в одном щупе совмещены функции передатчика и приемника ультразвуковых колебаний.

Методика ультразвукового контроля сварных швов разработана применительно к контролю сварных швов углеродистых и легированных сталей толщиной до 500 мм, швов плоских изделий, кольцевых швов с радиусом не менее 100 мм и продольных швов цилиндрических изделий, имеющих радиус не менее 500 мм, выполненных электрошлаковым способом. Ультразвуковому контролю должен предшествовать внешний осмотр сварных швов, при котором выявляются и отмечаются «все видимые глазом поверхностные дефекты.

Фиг. 276. Принципиальная схема импульсного ультразвукового дефектоскопа:

1 — кварцевая пластина — возбудитель; 2 — приемчик; 3 — приемный вибратор; 4 — данный сигнал; 6 — сигнал от дефекта; 6 — индикатор; 7 — генератор развертки; 8 — передающий вибратор.

Контактная поверхность должна позволять свободное перемещение щупа в процессе контроля при плотном его прилегании к поверхности изделия. Наличие на поверхности изделия в районе сварного шва вмятин, выпуклостей, сильной точечной коррозии, а также брызг металла и шлака, образующихся при сварке шва, затрудняет проведение ультразвукового контроля и значительно снижает его чувствительность. В этом случае поверхность изделия в зоне контроля должна быть зачищена. Допускается наличие на поверхности изделия общей и точечной коррозии глубиной не свыше 1 мм, а также сплошной, плотно связанный с поверхностью изделия слой окалины.

Необходимый акустический контакт между щупом и изделием обеспечивается путем покрытия поверхности изделия тонким слоем трансформаторного, турбинного или машинного масла. Для удобства проведения контроля изделие должно быть помещено в горизонтальное положение швами кверху.

Регулировка режима работы дефектоскопа при заданной чувствительности контроля производится на специальных сварных образцах-эталонах. Эталоны изготовляются из стали той же марки, имеют ту же толщину, что и контролируемые сварные изделия, и завариваются тем же способом сварки. Эталоны изготовляются с искусственными дефектами различной величины.

При настройке чувствительности дефектоскопа на эталонах сигнал на экране от минимально недопустимого дефекта устанавливается равным не менее 10 мм, если при этом уровень помех, создаваемых неровностями поверхности, неоднородностями структуры шва и т. п., соизмерим с сигналами от дефектов. Уровень помех в процессе контроля не должен превышать 2—3 мм (по амплитуде).

Следует иметь в виду, что чувствительность контроля зависит от качества поверхности изделия, напряжения в электросети, надежности электрических контактов в схеме дефектоскопа и в щупах, а также от ряда других трудно учитываемых факторов. Поэтому режим работы дефектоскопа в процессе контроля должен систематически проверяться на эталонных образцах.

На основании исследований природы образования дефектов в сварных соединениях, выполненных электрошлаковой сваркой, установлены следующие признаки для определения характера дефектов применительно к швам. Если дефекты располагаются посередине шва, то они классифицируются как трещины, если же они находятся на границе с основным металлом, то такие дефекты принимаются з,а непровар. Дефекты, обнаруженные по всему объему шва, классифицируются как шлаковые включения или газовые поры.

Общеизвестно, что не все дефекты шва являются признаками брака. Так, например, шлаковые и газовые включения, выявляемые в сварных соединениях методами гамма-дефектоскопии при некотором их ограничении, допускаются в изделиях, подведомственных контролю Госгортехнадзора.

В связи с отсутствием обобщающих данных о влиянии дефектов сварки на прочность контролируемых изделий Ново-Краматорским заводом предложены временные технические условия по оценке качества сварных швов.

1. Недопустимость наличия трещин и непроваров в сварном соединении, причем последние удаляются полностью с последующей заваркой дефектного места. В тех случаях, если трещины и непровары протяженностью менее 20 мм, последние удаляются методом сквозного засверливания при диаметре сверла не менее 40 мм. Количество исправленных участков допускается не более 3, если они располагаются на расстоянии друг от друга не менее 350 мм, а от краев пластины — не менее 400 мм.

2. Допускаются шлаковые и газовые включения размером до 2 мм, рассредоточенные равномерно по объему шва, либо шлаковые и газовые включения размером до 4 мм в количестве 10 штук на один погонный метр шва, если они распределены равномерно по объему. Кроме того, допускаются одиночные шлаковые включения площадью до 100 мм2, располагающиеся на расстоянии друг от друга не менее 400 мм, залегающие на глубине не менее 50 мм, при общем количестве не более трех дефектов.

Вышеописанная методика прозвучивания сварных соединений толщиной до 600 мм позволяет с достаточной точностью определять размеры непроваров, шлаковых и газовых включений.

Эти технические условия по оценке качества сварных швов создают условия надежного контроля качества сварных швов большой толщины, выполненных электрошлаковой сваркой.