| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

НАПЛАВКА ДЕТАЛЕЙ ТВЕРДЫМИ СПЛАВАМИ

Сроки эксплуатации деталей машин, механизмов, как правило, определяются износоустойчивостью их рабочих поверхностей. Известен ряд методов увеличения износоустойчивости путем обработки поверхностных слоев (цементация, хромирование, поверхностная закалка, наплавка и др.), наиболее эффективным из которых является метод наплавки твердыми сплавами.

Наплавочные работы выполняются как на вновь изготовляемых деталях, когда деталь изготовляется из углеродистой, легированной стали или чугуна, так и при восстановлении изношенных в процессе эксплуатации поверхностей и рабочих кромок. Продолжительность срока службы восстановленных с помощью твердых сплавов деталей увеличивается по сравнению с новыми минимум в три раза. Стоимость же восстановления не превышает 25—30% от стоимости новой детали.

Наплавка твердых сплавов как на вновь изготовляемые, так и на изношенные детали может быть произведена ручным способом и с помощью полуавтоматов и автоматов.

Наплавка деталей твердыми сплавами производится различными методами. Наплавка ацетилено-кислородным пламенем является наиболее распространенным и рациональным способом наплавки литых сплавов (стеллитов, сормайта № 1 и № 2). Она обеспечивает получение плотной и чистой наплавленной рабочей поверхности детали, допускает наплавку слоя значительной толщины без перемешивания с основным металлом. Характерной особенностью этого способа является то, что основной металл на участке наплавляемой поверхности перед наплавкой не доводится до полного расплавления с образованием ванночки, а только до появления запотевания металла, после чего производится процесс наплавки сплавов.

Наплавленный слой при минимальной его толщине обладает всеми свойствами, присущими твердому сплаву: высокой твердостью и большой износоустойчивостью. Основными недостатками этого метода является незначительная производительность, непостоянство химического состава наплавленного слоя и невозможность его применения для наплавки деталей значительной толщины (50—60 мм).

Наплавка электрической дугой угольным электродом выполняется с применением литых и порошковых твердых сплавов постоянным током прямой полярности и угольными электродами диаметром 8—20 мм при силе тока соответственно 140—200 а. Наплавка может выполняться на детали практически неограниченной толщины из низкоуглеродистой, легированной стали и чугуна с учетом технологических особенностей металла детали.

К недостаткам этого метода наплавки относятся сильное выгорание углерода и других элементов, незначительная производительность, а при наплавке порошковых твердых сплавов наличие пор и трещин в наплавленном слое.

Автоматическая дуговая наплавка под слоем флюса порошковой и сплошной проволокой позволяет резко поднять производительность, экономичность, улучшить качество наплавки и условия труда рабочих-сварщиков. Повышение производительности достигается прежде всего за счет увеличения силы сварочного тока, а также непрерывности процесса. Однако увеличение силы тока сопровождается увеличением глубины провара и доли основного металла в наплавленном слое, что при наплавке износостойких сплавов крайне нежелательно.

В настоящее время в отечественной и зарубежной практике наиболее распространена однодуговая автоматическая наплавка под слоем флюса. Для уменьшения доли основного металла в валике производят наплавку в несколько слоев. Постоянный состав металла устанавливается обычно с третьего слоя. Указанным способом наплавляют детали доменного, размольного, прокатного и другого оборудования, где наплавленный слой должен обладать свойствами: а) либо высокохромистых ледебуритных сталей типа Х12; б) либо хромовольфрамовой стали марки ЗХ2В8; в) либо высокомарганцовых аустенитных сталей Г13Л [120].

Применение настоящего способа требует наличия специального сварочного оборудования и оснастки. Он наиболее производителен по сравнению с прочими дуговыми методами наплавки. Его рационально применять при больших объемах наплавки на прямолинейных участках детали или на деталях, имеющих поверхности вращения большого диаметра. Наплавка криволинейных коротких швов, штампов с криволинейной формой ручьев, деталей с поверхностью вращения небольшого диаметра данным способом невозможна.

При автоматической дуговой наплавке под слоем флюса ленточными электродами сварочный автомат снабжают специальной приставкой для подачи ленты. Подачу ленты в дугу осуществляют с постоянной скоростью; подачу флюса производят из бункера аппарата; толщина слоя флюса 30—40 мм. В качестве электрода используют ленту холодного проката малой толщины (0,4—1,0 мм) и большой ширины (20—100 мм).

Автоматическая наплавка ленточными электродами имеет ряд преимуществ.

1. Значительно упрощается аппаратура по сравнению с многоэлектродной наплавкой или с наплавкой при зигзагообразном движении электрода.

2. Глубина проплавления основного металла весьма мала при обеспечении надежного провара по всей поверхности.

3. Производительность поста высокая.

4. Имеется возможность наплавки равномерного тонкого слоя на большую поверхность (минимальная толщина 2 мм).

Наряду с нанесением твердых сплавов автоматические установки с ленточными электродами используют для наплавки специальных сталей либо цветных металлов.

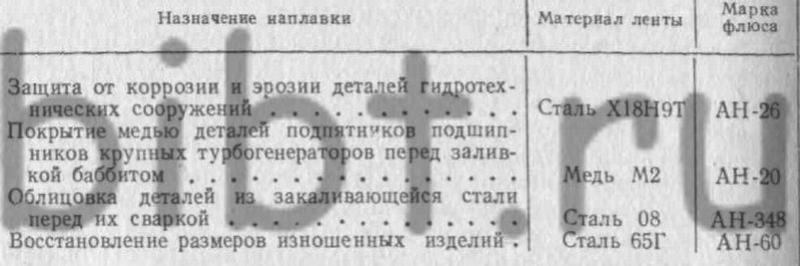

Примеры применения автоматической наплавки ленточными электродами приведены в табл. 82.

Таблица 82 Примеры промышленного применения наплавки ленточными электродами в зависимости от назначения наплавленного слоя

Примечание. Для износостойкой наплавки могут применяться легирующие флюсы в сочетании с лентой из низкоуглеродистой стали или лента необходимого состава в сочетании с флюсом АН-20 или АН-26. Возможна наплавка тел вращения диаметром 500 мм и больше.

Данный способ наиболее экономичный, технологичный и производительный по сравнению с прочими видами автоматической дуговой наплавки при изготовлении новых деталей, а также восстановлении изношенных деталей, имеющих значительную рабочую поверхность.

Автоматическую электрошлаковую наплавку износоустойчивыми сплавами на углеродистые стали с толщиной наплавленного слоя 12—15 мм выполняют несколькими вариантами с использованием сплошной и порошковой проволоки.

1. Наплавка плоских поверхностей с помощью кокиля и составных медных ползунов.

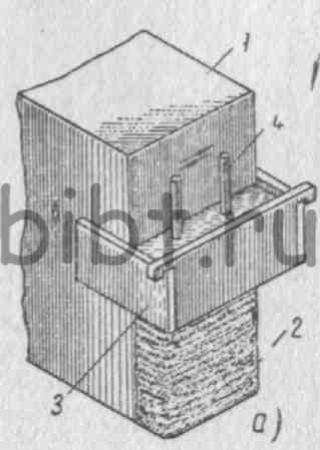

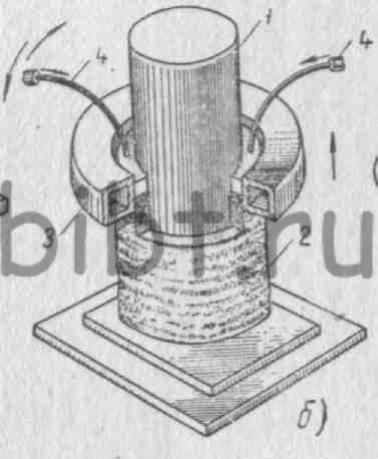

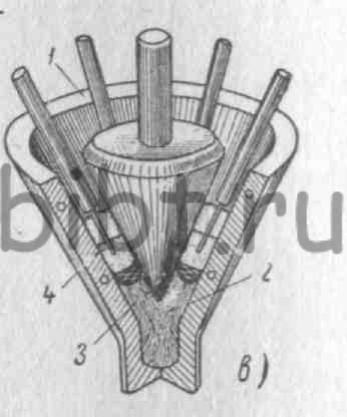

2. Наплавка тел вращения цилиндрической формы и тел вращения с переменным диаметром с помощью медных ползунов и кокилей. Схемы электрошлаковой наплавки как плоских поверхностей, так и поверхностей тел вращения приведены на фиг. 282.

Фиг. 282. Схемы электрошлаковой наплавки плоских поверхностей (а); поверхностей цилиндрической формы (б) и конусных поверхностей (в):

1 — деталь; 2 — наплавленный слой; 3 — формирующий ползун; 4 — электроды.

При электрошлаковой наплавке высоколегированный наплавленный металл получают только путем легирования через проволоку. Указанный метод наплавки используется при изготовлении и ремонте валков горячей прокатки толстолистовых станов, различных втулок прессового оборудования.

При наплавке металлическими электродами с присадкой легирующих элементов электрод и присадочная полоска располагаются вдоль наплавленного валика. В этом случае наплавка производится слева направо, что устраняет возможность попадания расплавленного металла на непрогретый металл, а шлака— под слой наплавки. Присадочная полоска с легирующими компонентами состоит из полоски стали толщиной 1,5—1,7 мм и длиной 300 мм, отштампованной в виде корыта, заполненного пастой из ферромарганца.

Таблица 83 Основные способы наплавки и примеры их использования

| Наименование сплавов | Способ наплавки | В каких случаях применяется | Примеры применения | Каким видам износа проти-востоит |

Порошковая проволока; |

Автоматическая дуговая наплавка под слоем флюса АН-30 |

На новых деталях в целях повышения износостойкости. При восстановлении деталей после износа |

Ножи гильотинных ножниц, броневые листы бункеров на металлургических заводах, штампы холодной штамповки,валки холодной прокатки, волочильные барабаны, детали строительных и дорожных машин, пуансоны и матрицы для брикетирования бурых углей, детали землечерпалок, углеразмольных мельниц и т. д. |

Механи-ческому износу |

Порошковая проволока ПП-ЗХ2В8. Проволока сплошного -сечения ЭИ-701 |

То же под флюсом АН-20 |

То же |

Валки горячей прокатки, штанги к малому конусу доменной печи, ножи для горячей резки металла, штампы для горячей штамповки, различный прессовый инструмент и другие детали, работающие в подобных условиях |

Механи-ческому износу |

Порошковая проволока ПП-Г13. Проволока сплошного сечения СВ-Х20Н10Г6 |

То же под флюсом; АН-30 для

проволоки ПП-Г13; |

При восстановлении изношенных деталей, из готовленных из стали Г13Л |

Детали камне- и углеразмольных мельниц, щеки дробилок, траки, зубья ковшей экскаваторов и других деталей из стали Г13Л, работающих в условиях ударной нагрузки и высоких удельных давлений |

Механи-ческому износу |

Порошковая проволока: |

Электрошлаковая автоматическая наплавка под флюсом АН-22 |

На новых деталях в целях повышения износостойкости, где допускается значительная толщина наплавленного слоя |

Рабочие поверхности деталей, имеющих плоские поверхности и поверхности тел вращения. Наряду с небольшими изделиями можно наплавлять и крупные детали с толщиной наплавленного слоя 13— 20 мм. Проволока применяется в зависимости от требований, предъявляемых к наплавленной поверхности |

Механи-ческому износу |

Порошковая проволока; |

Автоматическая дуговая наплавка в среде углекислого газа |

На новых деталях в целях повышения износостойкости. При восстановлении деталей после износа |

Рабочие поверхности деталей, имеющих прямолинейные участки, поверхности тел вращения. Проволока применяется в зависимости от требований, предъявляемых к наплавленному слою |

Механи-ческому износу |

Сталинит |

Электрической дугой-угольным электродом (метод Бенардоса) Электрической дугой — металлическим электродом (метод Славя-нова) |

На новых деталях в целях повышения износостойкости При восстановлении повышенного износа (комбинированный слой) |

Муфты; соединительные шпиндели и муфты прокатных станов; воронки; челюсти грейферов доменных печей; валки дробилок; молотки дробилок; брони мельниц; лопатки дымососов; торфонасосы торфяных машин; землесосы; зубья и козырьки ковшей экскаваторов и др. |

Механи-ческому износу |

Стеллиты |

Ацетиленокис-лородным пламенем Электрической дугой в струе атомного водорода Электрической дугой по методу Славянова |

На новых деталях в целях повышения износостойкости При восстановлении деталей после износа |

Лопатки турбин; клапаны двигателей внутреннего сгорания; ножи пресс-ножниц для горячей и холодной резки металла; штамповочный инструмент (матрицы и пуансоны) |

Коррозии, эрозии, механи-ческому износу и кавитации |

| Сормайт № 1 (стеллитоподоб-ные) | Ацетилено-кислородным пламенем Электрической дугой в струе атомного водорода Электрической дугой по методу Славянова |

На новых деталях в целях повышения износостойкости. При восстановлении деталей после износа |

Ножи пресс-ножниц для горячей и холодной резки металла; режущие плоскости инструмента для резки других материалов; штамповый инструмент (матрицы, пуансоны) Волочильный инструмент диаметром 25 мм и больше; обжимные кольца; оси клещей кронов нагревательных печей Крупногабаритные детали, предварительный подогрев которых для наплавки газом затруднителен или невозможен |

Механи-ческому износу |

Наплавку осуществляют на обычных источниках сварочного тока. Избыточная сила тока ведет к снижению качества наплавки. Производительность способа невелика, потери металла на угар и разбрызгивание достигают значительных размеров. Наплавку производят преимущественно на плоские поверхности в нижнем положении. Толщину наплавленного слоя допускают равной 3—10 мм. Приведенный способ нашел применение при восстановлении изношенных деталей землеройных и дорожных машин, а также при изготовлении новых деталей, поверхности которых в процессе эксплуатации подвергаются интенсивному истиранию в контакте с землей, песком, камнем, рудой, каменным углем. Применение способа не требует наличия дорогостоящего оборудования.

Физико-механические и химические свойства металла наплавляемых деталей играют существенную роль в процессе покрытия их твердыми сплавами и в особенности при работе этих деталей в производственных условиях. Твердыми сплавами покрывают детали, изготовленные главным образом из стали и чугуна.

От металла деталей, наплавляемых стеллитами и сормайтом №. 1, требуется, чтобы он противостоял деформации под слоем сплава в процессе работы при повышенной нагрузке. Это достигается термической обработкой деталей после наплавки твердым сплавом. Для снятия напряжений детали перед наплавкой подвергают отжигу по режимам, установленным для материала детали.

Для наплавки поверхностей деталей создано большое количество различных сплавов [116].

1. Литые сплавы, изготовляемые методом отливки в металлические кокили, в формовочную землю и др.

2. Зернистые сплавы (сталинит, вокар, ВИСХОМ-9 и др.), изготовляемые путем механического смешивания порошков из различных ферросплавов с углеродосодержащими веществами.

3. Порошковая проволока и электроды, изготовляемые путем свертывания стальной ленты и одновременной запрессовки различных ферросплавов внутрь трубки с помощью специальных автоматов.

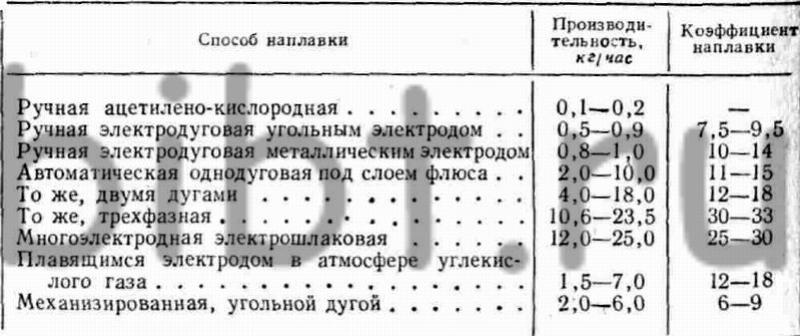

Таблица 84 Производительность и коэффициент наплавки при различных способах наплавки

Основные методы наплавки и рациональная область их использования приведены в табл. 83.

Технико-экономические показатели различных способов наплавки твердых сллавов приведены в табл. 84.