| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

НАПЛАВКА БОЛЬШОГО КОНУСА ЗАСЫПНОГО АППАРАТА ДОМЕННОЙ ПЕЧИ

Одним из важнейших средств увеличения производительности доменных печей является работа их на повышенном давлении колошниковых газов до 1,5 атм. Однако применение повышенного давления газа вызывает усиленный износ контактной поверхности большого конуса и чаши засыпного аппарата. Срок службы большого конуса на большинстве металлургических заводов не превышает 10—12 месяцев, и замена последнего требует остановки доменной печи на 4—6 суток. В настоящий момент замену засыпного аппарата производят на домне 1—2 раза в год, тогда как общий ремонт домны осуществляется один раз в 3—5 лет.

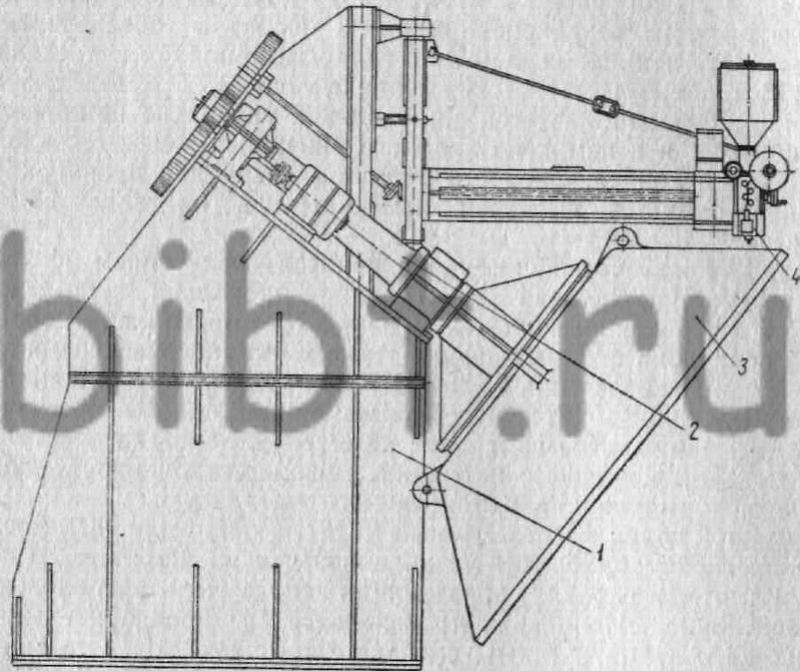

Фиг. 283. Общий вид автоматической установки наплавки конусов засыпного аппарата: 1 — опорная рама установки; 2 — механизм вращения конуса; 3 — конус засыпного аппарата; 4 — автоматическая головка для наплавки.

С целью повышения износоустойчивости засыпного аппарата Институтом электросварки имени Е. О. Патона разработан технологический процесс автоматической наплавки контактной поверхности большого конуса порошковой проволокой под флюсом. Общий вид установки, работающей на Магнитогорском металлургическом комбинате, приведен на фиг. 283.

На установке может выполняться наплавка большого конуса весом 18 т с диаметром основания 4600—4800 мм и малого конуса весом 3,2 т с диаметром основания 1800 мм. Габариты установки 7580X4800X6305 мм. В процессе наплавки конус вращается со скоростью в пределах 4—7 оборотов в час. Указанные пределы регулирования числа оборотов обеспечивают возможность изменения линейной скорости напладвки в пределах 36—113 м/час. Автоматическая головка типа А-389 вместе с бункером для флюса и кассетой с проволокой укреплена на консоли над конусом и с помощью ходового винта перемещается вдоль образующей конуса. Скорость подачи электродной проволоки с помощью сменных шестерен изменяется в пределах 28,5— 226 м/час.

Для автоматической наплавки конусов под слоем флюса применяется порошковая электродная проволока диаметром 3,5—3,6 мм различных марок. В результате переплавки порошковой проволоки наплавленный металл имеет химический состав сталей или сплавов типа 3Х2В8, Х12В1Ф, Х10В14 и др. Наплавка конусов производится под флюсом марки АН-20, обеспечивающим минимальное изменение химического состава электродного металла в процессе наплавки, высокую стабильность дуги, хорошее формирование наплавленного металла.

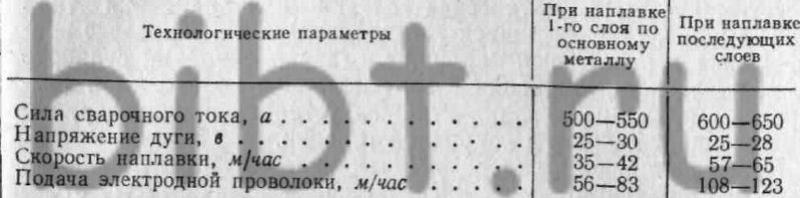

Большой конус, изготовляемый из стали 40ГЛ или 45Л, после механической обработки устанавливается на аппарате таким образом, чтобы верхняя образующая конуса была расположена горизонтально. Наплавка производится без предварительного подогрева. Автоматическая головка с помощью ходового винта -перемещается вдоль образующей (шаг наплавки равен 6 мм), а наплавляемый валик располагается по винтовой линии, причем каждый последующий виток частично перекрывает предыдущий. Наплавляется большой конус по всей поверхности, соприкасающейся с шихтовыми материалами, на длину 1600—1700 мм по образующей от основания конуса. Наплавка ведется в 4—5 слоев при общей толщине наплавленного слоя 10—12 мм. Процесс автоматической наплавки ведется на режимах, приведенных в табл. 85.

Таблица 85 Режимы автоматической наплавки большого конуса домны

Наплавку конусов производят постоянным током с обратной полярностью. При использовании порошковой проволоки, дающей наплавленный слой типа стали 3Х2В8, наплавленный металл имеет твердость Rc =50-:-52. Наплавленный металл имеет мелкую сетку волосовых трещин. При получении наплавленного металла Х12В1Ф наплавленный слой имеет твердость Rc = 38 -:- 40. Самую высокую твердость (Rc =56 -:- 58) дает наплавленный металл типа Х10В14, но на поверхности наплавки образуется большое количество трещин, что может привести к ее выкрашиванию в процессе эксплуатации.

В связи с повышенными требованиями (отсутствие трещин) к поверхности конуса в местах контакта с чашей необходимо конус направлять сталью марки Х12В1Ф или 3Х2В8, а остальную часть поверхности сплавом Х10В14. Технологически возможно наплавлять первый и второй слой сталью Х10В1Ф, а третий и четвертый — сталью ЗХ2ВХ. Процесс автоматической наплавки одного большого конуса длится 270 часов при расходе 1200 кг проволоки и 1600 кг флюса. Контактные поверхности конуса и чаши шлифуются по образующей по 7 классу чистоты.