| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

СВАРКА МЕДИ.

Сварка меди и медных сплавов, благодаря ее физическим свойствам, имеет ряд специфических особенностей, отличных от технологии сварки железа и его сплавов. В меди встречаются примеси: кислород, висмут, свинец, сера, фосфор, сурьма и мышьяк, — которые в значительной степени ухудшают условия сварки.

Наиболее опасен висмут, так как образует хрупкие соединения и легкоплавкие эвтектики (271°), располагающиеся по границам зерен. Кроме того, при нагревании выше 400° медь с кислородом образует окись CuO и закись Cu2O меди. Последняя образует с медью хрупкую эвтектику с температурой плавления 1065°. При остывании металла шва эвтектика кристаллизуется в последнюю очередь, располагаясь по границам зерен и делая тем самым сплав хрупким. При наличии водорода закись меди вступает с ним в реакцию, образуя пары воды: Cu2O + H2= H2O + 2Cu. Пары воды не растворимы в меди и при нагревании создают давление в металле, вызывая в нем трещины. Это явление носит название водородной болезни.

Медь сваривают газовой, дуговой и контактной сваркой. В последнее время начинают применять аргоно-дуговую сварку. При газовой сварке меди в зависимости от толщины свариваемых деталей применяют следующие присадочные прутки:

1) из чистой электролитической меди (99,9%) для изделий толщиной до 1—2 мм;

2) с содержанием 0,2% фосфора для изделий толщиной 3—10 мм;

3) с содержанием 0,2% фосфора и от 0,15 до 0,30 % кремния для изделий толщиной свыше 10 мм.

Однако наличие примесей фосфора резко снижает теплопроводность металла шва, что для ответственных конструкций, работающих в условиях высоких температур, приводит к местному перегреву шва и как следствие к образованию трещин.

В случаях, когда к сварному шву не предъявляется требование химической однородности с основным металлом, для толщины металла порядка 6—10 мм сварка меди практически разрешена общепринятыми методами, широко применяемыми в машиностроении при изготовлении различных емкостей. Сварка меди толщиной порядка 20 мм и более при условии обязательной химической однородности сварного соединения оставалась длительное время нерешенной. В свете изложенного значительный интерес представляет технологический процесс изготовления сварных медных головок барабанов охлаждения карбида кальция, изготовляемых из листовой меди толщиной 20 мм.

Головка барабана представляет собой конус диаметром 1400—1800 мм, длиной 2000 мм, весом 6,5 т. Малый диаметр конуса переходит в чашу, а большой диаметр переходит в отбортованный фланец для крепления к цилиндрической части стального барабана длиной 42 м [118]. Конструктивно сварная медная головка состоит из сварного конуса и цельноштампованной чаши, соединяемой с помощью сварки с конусом, и изготовляется из. меди марки М1 (ГОСТ 859—41). Общий вид медной головки представлен на фиг. 284.

На внутреннюю поверхность медной головки периодически поступает из электроплавильной печи расплавленный карбид кальция, имеющий температуру около 2000°. С наружной стороны конус медной головки охлаждается водой с расходом до 100 т воды в час. Тяжелые условия работы медной головки (тепловые удары) требуют абсолютно надежную работоспособность сварного соединения, так как появление трещин в шве вызывает аварию.

Трещины в наплавленном металле и зонах термического влияния можно устранить путем получения однородного химического состава основного и наплавленного металлов и как следствие одинаковой их теплопроводности.

Фиг. 284. Общий вид сварной медной головки барабана охлаждения карбида кальция.

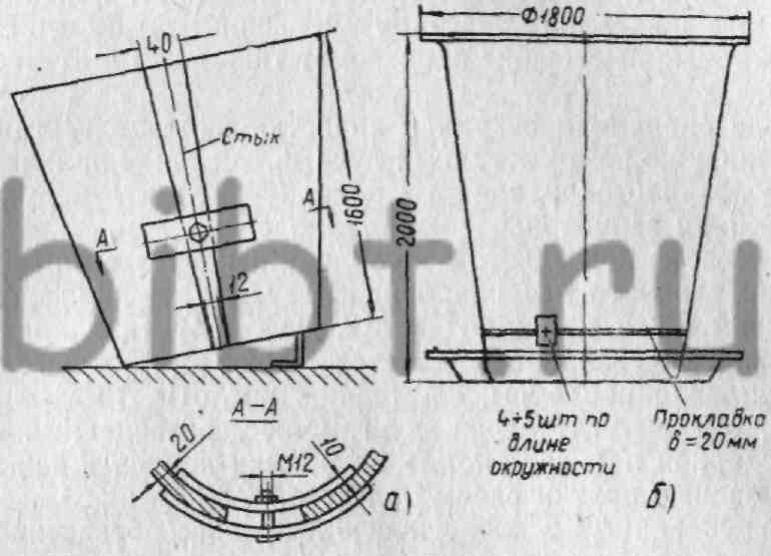

Для обеспечения этих условий применен следующий технологический процесс сборки и сварки головки барабана. Завальцованный конус с помощью планок собирают таким образом, чтобы зазор в стыке со стороны малого основания конуса был 12 мм и со стороны большого основания распределительного конуса 40 мм (фиг. 285, а).

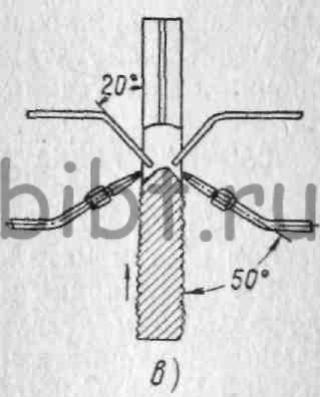

Собранный конус устанавливают на стеллажах строго вертикально (фиг. 285, б). Сварку ацетилено-кислородным нейтральным пламенем производят в вертикальном положении одновре-менно с двух сторон (фиг. 285, в). Сварка выполняется участками длиной 80—100 мм, после чего участок прогревают горелками с наконечником № 7 до температуры 800—900° с последующей проковкой пневматическими молотками. Для проковки используют пневматические молотки марки РБ-45, причем для снижения подачи воздуха в штуцер молотка вставляют шайбы с отверстием для воздуха 2,5 мм. При подходе шва к закрепляющим планкам на расстояние 300—400 мм планки убираются. После окончания сварки и зачистки швов производят просвечивание их рентгеновскими лучами. Конус, если в нем нет дефектов сварки, отправляют на отбортовку фланца.

Фиг. 285. Схема крепления конуса головки при сборке и установке собранного конуса под сварку (а); схема сборки медной Головки под сварку кольцевого шва (б); схема двусторонней вертикальной сварки головки (в).

После отбортовки производят сборку и сварку конуса с чашей. Процесс начинают с установки чаши на плиту фланцем вверх. Затем в месте стыка устанавливают прокладки толщиной 20 мм и устанавливают конус на прокладки. Жесткое крепление чаши и конуса осуществляется прихватками в четырех местах. Собранную медную головку устанавливают на роликовый стенд с расчетом, чтобы свариваемый стык был в вертикальном положении.

Процесс сварки также двусторонний. Прихватки при заполнении шва либо вырубают, либо сплавляют. В конце сварки кольцевого шва длину участков уменьшают до 50 мм. Проковку шва с наружной стороны производят также пневматическим молотком.

После окончания сварки и зачистки швы подвергают 100% просвечиванию рентгеновскими лучами. В случае наличия дефектов в шве участок удаляют и заварку дефекту ведут вновь с соблюдением вышеприведенной технологии.

При сварке как одного конуса, так и конуса с чашей в качестве присадочного материала используется медная проволока диаметром 8 мм марки М1 и М2. Для получения плотного наплавленного металла применяется флюс следующего состава: 75% неплавленной буры, 8% борной кислоты, 12% хлористого натрия, 5% двууглекислой соды. Флюс, разведенный на воде, перед сваркой наносят кистью на кромки конуса и чаши, а также на медные прутки слоем толщиной 2—3 мм.

Вышеуказанный технологический процесс обеспечивает изготовление высококачественных головок барабана для охлаждения карбида кальция и их хорошую работоспособность в тяжелых условиях эксплуатации и может быть рекомендован для выполнения ответственных сварных конструкций из красной меди.