| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ШАБРЯЩЕЕ ФРЕЗЕРОВАНИЕ

При торцовом фрезеровании обрабатываемая поверхность формируется одной торцовой режущей кромкой наиболее выступающего зуба фрезы. Поэтому шероховатость поверхности определяется величиной подачи на один оборот фрезы и производительность чистового фрезерования не зависит от числа зубьев фрезы. Исходя из этого не случайно тонкое фрезерование, обеспечивающее шероховатость поверхности по 7 и даже по 8 классу чистоты, как правило, производится однорезцовой фрезерной головкой. Работа производится при высокой скорости резания, достигающей 200—300 м/мин и выше, но при малой подаче (0,05—0,15 мм/об), поэтому производительность получается низкой, несмотря на применение высокой скорости резания.

Стремление повысить производительность тонкого фрезерования и привело к созданию нового метода чистового фрезерования однорезцовой головкой с широкой торцовой режущей кромкой. Этот метод разработан лабораторией резания Ново-Краматорского машиностроительного завода взамен ручной шабровки, поэтому его и называют методом шабрящего фрезерования.

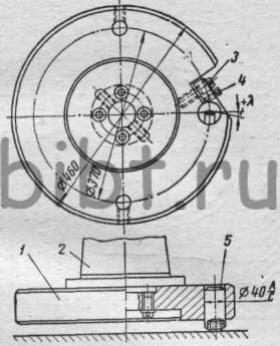

Фрезерная головка для шабрящего фрезерования (фиг. 46) состоит из массивного стального корпуса 1, закрепляемого на оправке с коническим хвостовиком 2. Резец 5 с цилиндрическим стержнем устанавливается в отверстии корпуса с посадкой A/C и зажимается болтом 3. Болт 4 служит для освобождения резца. Шабрящее фрезерование обеспечивает 7—8 класс чистоты и плоскостность в пределах 0,02—0,03 мм на один погонный метр.

Для достижения указанной точности и шероховатости необходимо сделать 2—3 прохода, работая при t = 0,05 - 0,1 мм, s= 2 - 3 мм/об и v ~ 200 м/мин. Износ по задней поверхности резца более 0,2 мм не допускается.

С понижением скорости резания шероховатость поверхности увеличивается (табл. 29) [43].

Таблица 29 Изменение шероховатости поверхности в зависимости от скорости резания (по данным НКМЗ) [43]

![Изменение шероховатости поверхности в зависимости от скорости резания (по данным НКМЗ) [43]](72_html_2acc26a8.jpg)

Качество обработки в значительной мере зависит от способности инструментального материала сохранять первоначальный контур режущей кромки. Поэтому лучшей маркой твердого сплава для обработки стали является сплав Т30К4, а для чугуна сплав ВК3.

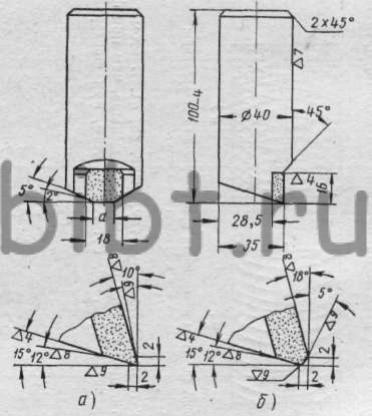

Из геометрических параметров резца наибольшее влияние оказывают величина заднего угла, длина режущей кромки и величина переднего угла. Оптимальная геометрия заточки резца указана на фиг. 47. С увеличением длины режущей кромки а повышается вероятность возникновения вибраций. Ее принимают равной 2s, если требуется шероховатость обработанной поверхности не выше 6 класса, и 3s, если обработанная поверхность должна соответствовать 7 или 8 классу чистоты.

Наиболее простым средством борьбы с

вибрациями при шабрящем фрезеровании является увеличение скорости

резания, уменьшение подачи, длины режущей кромки и применение угла ![]() , не равного 0°. Однако при

, не равного 0°. Однако при![]() 0°

чистота обработанной поверхности снижается.

0°

чистота обработанной поверхности снижается.

Фиг. 46. Фрезерная головка для шабрящего фрезерования.

Фиг. 47. Геометрия резца для шабрящего фрезерования: а — для обработки чугуна; б — для обработки стали.

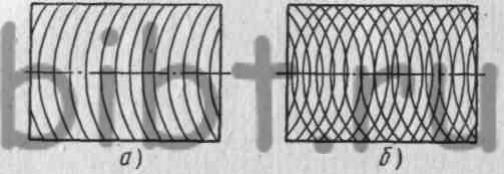

Фиг: 48. Виды поверхности при шабрящем фрезеровании: а — в полусетку; б — в сетку.

Большое значение для достижения малой шероховатости обработки и высокой стойкости резцов имеет положение оси шпинделя станка. Фрезерование лучше вести таким образом, чтобы след, оставленный резцом на поверхности детали, представлял собой так называемую полусетку, (фиг. 48, а). В этом случае длина пути, пройденного резцом, вдвое меньше, чем при фрезеровании в сетку (фиг. 48, б). Кроме того, при фрезеровании в полусетку резец за каждый оборот фрезы срезает новый слой металла, в то время как при фрезеровании в сетку он скользит по наклепанному слою. Поэтому стойкость резца при фрезеровании в полусетку выше, чем при фрезеровании в сетку, так как путь, проходимый режущей кромкой, уменьшается вдвое.

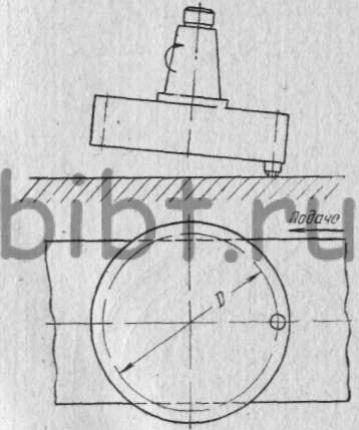

Фиг. 49. Положение оси шпинделя, необходимое для фрезерования в полусетку.

Фрезерование «в полусетку» может быть осуществлено только на фрезерных станках, позволяющих устанавливать ось шпинделя под некоторым весьма малым углом к направлению подачи (фиг. 49).

При этом обработанная поверхность в направлении, перпендикулярном направлению подачи, получается вогнутой с незначительной стрелой прогиба.