| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ТИПИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Типизация технологических процессов [1; 3] является одним из путей повышения уровня технологии, уменьшения объема и сокращения сроков подготовки производства.

При отсутствии типизации изготовление каждой детали или сборка любого узла представляет собой новую задачу. Технологические процессы на штучные и неповторяющиеся партии деталей разрабатываются с применением универсальных способов, с широким использованием разметки при отсутствии, как правило, какой-либо специальной оснастки. Естественно, что это приводит к значительным затратам времени как на изготовление каждой отдельной детали, так и на разработку технологического процесса.

Однако идеи типизации технологических процессов, выдвинутые проф. Соколовским, позволяют находить и распространять общие технологические решения на определенные совокупности деталей. Сущность типизации технологических процессов состоит в том, что на основе предварительного изучения и анализа частных особенностей, свойственных обработке отдельных деталей, производится обобщение лучших достижений практического опыта, причем этим обобщениям придается характер технологических закономерностей, распространяемых затем на соответствующие классификационные группы.

Таким образом, осуществление типизации подразумевает необходимость классификации технологических процессов, которая обычно базируется на конструктивных и технологических признаках обрабатываемых деталей.

При рассмотрении конструкции любой машины довольно легко убедиться, что все детали можно разделить на три следующие группы.

1. Детали, общие для всех или многих машин: фланцы, шпонки, втулки, гайки, болты и другие детали этого вида обычно нормализованы.

2. Детали, отличающиеся между собой по конструктивным параметрам и размерам, но имеющие общность технологических задач: валы, зубчатые колеса и др. Такого вида детали могут быть названы деталями общего назначения.

3. Специальные детали, присущие только данному виду оборудования: станины ножниц горячей резки, барабаны мельниц, конусы засыпных аппаратов и др.

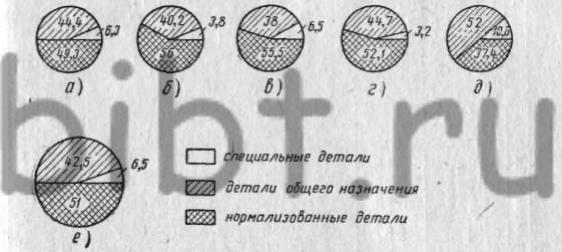

Процентное соотношение указанных групп деталей для различных видов оборудования приведено на фиг. 1 (по данным Уралмашзавода).

Фиг. 1. Процентное соотношение деталей нормализованных, специальных и общего назначения для различных видов оборудования:

а — агломерационного;

б — доменного;

в — прокатного;

г— кранового;

д — прессового;

е — среднее по заводу (по данным Уралмашзавода).

Интересно, что по данным проф. Бойцова [2] в авиационном производстве деление деталей на аналогичные группы дает следующие соотношения: стандартные и нормализованные, общие для всех машин данного класса 10—15%; типовые, общие' для большинства изделий данного класса 80%; специальные, применяемые только для данной модели машины, так называемые уникальные детали 5—10%.

Работа по типизации технологических процессов ведется в трех направлениях:

1) типовые и нормальные процессы для деталей первой группы;

2) типовые процессы для деталей общего назначения;

3) технологические инструкции на отдельные операции (резьбонарезание, обработку глубоких отверстий) или элементы операций (базирование, закрепление деталей и т. п.).

Типовая технология на нормализованные детали строится на принципах серийного и крупносерийного производства с применением наиболее прогрессивных методов обработки и высокопроизводительной оснастки.

Разработка типовых технологических процессов на нормализованные детали проводится в следующем порядке. Все типоразмеры какой-либо нормали, например фланцев, делятся на ряд размерных интервалов. Затем для каждого интервала составляется типовой технологический процесс, который оформляется для нескольких типоразмеров в одной технологической карте. Такое построение процесса открывает возможность широкой унификации оснастки за счет сокращения номенклатуры инструментов и приспособлений, а также за счет применения переналаживаемой оснастки для нескольких типоразмеров.

Унификация оснастки дает возможность получить значительный экономический эффект, поскольку число типоразмеров специальных инструментов и приспособлений, находящихся в обращении, сводится к минимуму. Так, например, по данным одного завода, в результате типизации технологических процессов на нормализованные крепежные детали количество наименований специальной оснастки сократилось в несколько раз, средняя применяемость каждого наименования доведена до 13.

Таблица 2

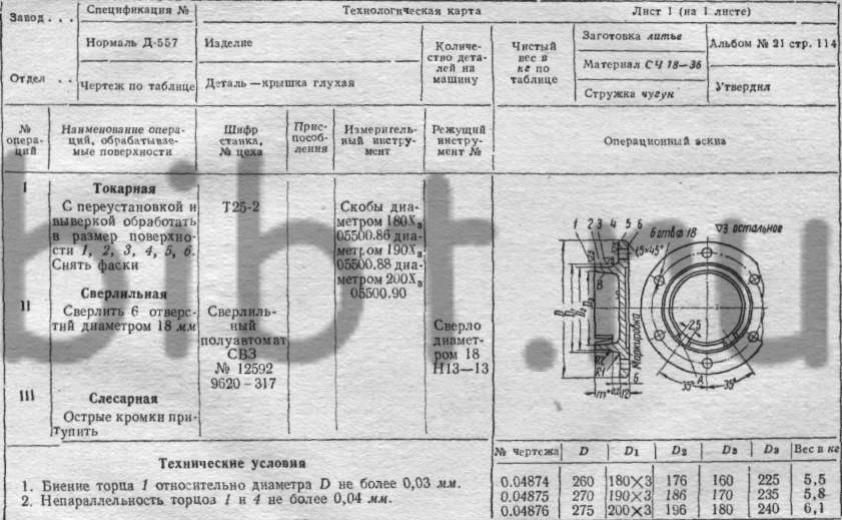

Типовые технологические процессы (табл. 2) после разработки выдаются в цехи в виде альбомов, в которые сведены однотипные детали по одной или нескольким нормалям.

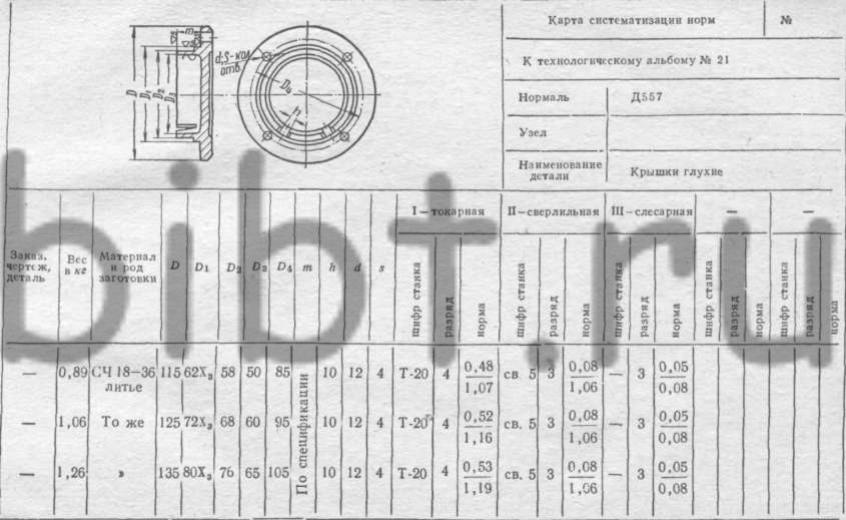

Типовая технологическая карта не содержит норм и расценок. Нормирование типовых технологических процессов производится следующим образом. На каждую нормаль для деталей нескольких типоразмеров разрабатывается операционно-технологическая карта и определяется расчетно-техническая норма. Затем на все типоразмеры нормали составляется карта систематизации норм (табл. 3).

Таблица 3

Детали общего назначения встречаются в любой машине и имеют сходство по конструкции и по методам изготовления. Однако большая часть номенклатуры деталей рассматриваемой категории не имеет установившихся типоразмеров, что затрудняет осуществление типизации технологических процессов. Поэтому типовые технологические процессы на детали общего назначения должны создаваться в виде общих руководящих положений, действующих в пределах заранее очерченных границ. Построенные подобным образом материалы могут быть применены к любой конкретной детали.

Работа проводится в следующем порядке:

1) систематизация ранее встречавшихся конструктивных исполнений деталей, а также технологических процессов и отбор характерных представителей для составления классификации;

2) составление классификации;

3) разработка типовых технологических процессов, инструкций и так называемых «слепых» форм технологических карт.

Систематизация конструктивных элементов и технологических процессов создает исходные материалы для составления классификации. Эта работа должна охватывать возможно более широкий круг встречающихся в производстве деталей, относящихся к различным машинам. В соответствии с принятой схемой классификации все детали делятся на виды, классы, группы и типы [3]. Под видом понимается совокупность деталей, близких по форме, и соотношению размеров. Классификатор предусматривает несколько совокупностей, например пять: В — валы, оси; Д — диски, фланцы, шестерни, шкивы, шайбы; Ц — цилиндры, втулки, кольца; К — корпусные детали, плиты, кронштейны, рычаги и Р — разные детали.

Детали каждого вида делятся на классы, представляющие собой совокупность деталей, сходных по своей конфигурации, назначению и методам обработки. Например, в виде Д имеются классы крышек, шестерен, шкивов, блоков; в виде Ц — классы гильз цилиндров, втулок подшипниковых и т. д. Каждый класс обозначается буквой, указывающей, к какому виду он относится, и двумя цифрами от 01 до 99 в порядке регистрации класса.

Классы делятся на группы еще более близких по конструктивной форме деталей, имеющих одинаковую последовательность обработки. Например, внутри класса имеются группы глухих, сквозных крышек и т. д. Группа в классификаторе обозначается двумя цифрами от 01 до 99 в порядке ее регистрации.

Группа, в свою очередь, делится на типы деталей, отличающихся только отдельными конструктивными элементами и имеющих одинаковый технологический процесс обработки. Например, внутри группы сквозных крышек могут быть следующие типы: крышки с гладким отверстием, крышки с уплотнительными канавками и т . п. Номер типа обозначается двумя цифрами от 01 до 99. Например, плоская сквозная крышка с тремя канавками будет обозначаться Д-01, 03, 09, где Д—вид «диски», 01 — класс «крышки», 03—группа «крышки сквозные», 09—тип «плоские с уплотнительными канавками».

На основании проведенной классификации деталей общего назначения создаются технологические инструкции, с указанием назначения операций, технологических баз, исполнительных размеров, межоперационных припусков, станков, приспособлений и т. д.

Одновременно с составлением технологических инструкций разрабатываются «слепые» технологические карты. «Слепые» карты на детали общего назначения не содержат рабочего эскиза детали, поэтому обработка производится по чертежу детали с нанесенными на нем номерами обрабатываемых поверхностей. В картах технологи заполняют лишь титульную часть и вносят в текст указания о конкретных размерах обрабатываемых деталей. Практика применения подобных карт на заводах показывает, что время, затрачиваемое работниками технологических бюро на подготовку документации, сокращается в 3—5 раз по сравнению с обычной разработкой технологии. Так, например, на Уралмашзаводе «слепые» карты разра- ботаны на следующие группы деталей: зубчатые венцы, валки холодной и горячей прокатки, валы, муфты, стойки рольгангов и т. д. Всего охвачено 34 группы, включающие 260 типов деталей. На несложные детали вместо «слепых» карт технология записывается в соответствующей форме штампа, проставленного на обороте чертежа детали.

До сих пор мы рассматривали типизацию технологических процессов в применении к деталям. Но типизация может проводиться вместе с тем и по линии разработки руководящих положений на отдельные операции, так как в деталях, относящихся к различным классам, нередко встречаются операции, тождественные по своим задачам. Например, операция нарезания зубьев относится к классу шестерен и классу валов. В обоих случаях методы нарезания имеют большое сходство. Долбление шпоночных пазов относится к всевозможным деталям: маховикам, блокам, шестерням, рычагам и другим, хотя во всех случаях характер операций остается одинаковым.

В единичном машиностроении разработка типовых технологических процессов на отдельные операции, так же как и на целые детали, не может быть доведена до конкретных деталей. Она выливается в форму технологических инструкций, устанавливающих: классификацию методов установки крепления и выверки деталей; применяемый при обработке инструмент и методы его установки и выверки; назначение станков; порядок выполнения контроля и т. п.

Классификация методов установки и крепления деталей определяет порядок применения того или иного метода в зависимости от конструкции деталей, их размера и точности обработки. Это позволяет повысить качество обработки и сократить номенклатуру применяемой оснастки.

На крупных заводах тяжелого машиностроения часть номенклатуры машин закрепляется в программе выпуска на несколько лет, достигая ежегодной серии 10—15 шт. Среди подобных встречаются машины разных типоразмеров, но с одной и той же кинематической схемой, одинаковой для машин всех размеров. Поэтому некоторые детали и узлы подобных машин имеют сходные, а иногда и унифицированные конструкции, отличающиеся друг от друга лишь своими размерами. Это обстоятельство способствует созданию типовых технологических процессов на такие машины.

Необходимо отметить, что разработка типовой технологии на машины не может рассматриваться самостоятельным направлением типизации, поскольку конечным результатом работы является создание технологических процессов на детали.

Развитие работ по типизации технологических процессов уже в настоящее время позволяет на ряде заводов охватывать типовой технологией до 74—75% всех наименований деталей.

Таким образом, конструктивная нормализация и типизация технологических процессов, групповой запуск создают повторяемость деталей на станках и открывают широкие возможности по использованию методов серийного производства в технологии тяжелого машиностроения.