| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Процессы механической обработки в тяжелом машиностроении, в определенной степени, следуют в своем развитии и совершенствовании теми же путями, что и развитие технологии обработки деталей в серийном производстве, с учетом особенностей данной отрасли машиностроения.

Повышение эффективности технологических процессов происходит за счет интенсификации режимов резания, расширения использования высокопроизводительных методов механической обработки (фрезерование, протягивание, накатывание резьбы и др.), сокращения вспомогательного времени. Существенное значение имеет применение более совершенных станков, обеспечивающих не только возможность интенсификации процессов резания, но и уменьшение затрат времени на установку деталей, достижение заданной точности размеров и управление станком.

Процесс резания металлов составляет значительную долю общих затрат при изготовлении деталей, особенно в условиях тяжелого машиностроения. Нельзя признать обоснованной точку зрения, что дальнейшее сокращение машинного времени уже не может иметь существенного значения для повышения производительности механической обработки, поскольку основную часть штучного времени составляет вспомогательное время.

В тяжелом машиностроении обрабатываемые поверхности крупных деталей могут достигать нескольких квадратных метров, припуски колеблются от 15 до 40 мм на сторону, вес деталей в ряде случаев ограничивает выбор скорости резания. В этих условиях штучное время составляет многие десятки часов, а доля машинного времени часто превышает затраты вспомогательного времени. Данные о длительности станочных операций такого рода деталей дают следующую картину как общей трудоемкости, так и процентного соотношения нормированного машинного времени к штучному (табл. 4).

Таблица 4 Нормированное время обработки крупных деталей на отдельных операциях

| Наименование детали | Весдетали, т | Наименование операции | Штучнаянорма,час. | Машинное время, % |

| Станина прокатного стана | 79 | Расточная | 75,5 | 58,4 |

| Контейнер горизонтального пресса | 94,9 | Расточная | 75 | 64,4 |

| Рама рольганга | 24,7 | Фрезерная | 71,3 | 73 |

| Станина дробилки | 54 | Карусельная | 158 | 74,9 |

| Колонна пресса | 100 | Токарная | 190 | 64,4 |

| Станина тонколистового стана | 53 | Строгальная | 87 | 84,9 |

Таким образом, дальнейшее снижение машинного времени в тяжелом машиностроении продолжает оставаться одной из основных задач, которая, в частности, решается путем интенсификации режимов резания за счет применения высокопрочных марок твердых сплавов, новых марок быстрорежущей стали, совершенствования конструкции и геометрии режущих инструментов.

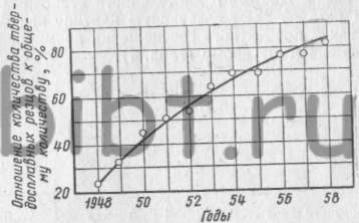

Естественно, что повышение режимов резания находится в прямой зависимости от расширения использования твердосплавного инструмента. В этом отношении показательным является рост применения твердосплавных инструментов, в частности резцов на Ново-Краматорском заводе тяжелого машиностроения (фиг. 2).

Фиг. 2. Рост использования твердосплавных резцов.

Увеличение прочностных свойств твердых сплавов, появление, например, нового сплава ТТ7К12, хорошо работающего в условиях ударных нагрузок, позволяет идти по пути увеличения сечения среза за счет повышения глубины резания и снижения числа проходов.

Появление марок быстрорежущей стали, легированных кобальтом и ванадием, значительно повышает стойкость инструментов в наиболее тяжелых условиях при работе по корке, с большими сечениями среза.

Стремление увеличить производительность при обработке крупных деталей за счет интенсификации процесса резания находит также свое выражение в применении более совершенных, более прогрессивных методов обработки.

Фрезерование как вид механической обработки металлов приобретает все большее значение. За последние годы в тяжелом машиностроении усилилось стремление перехода от строгальной обработки деталей к обработке фрезерованием. Возможность обработки сложных контуров набором фрез в один проход без дополнительных промеров и настроек создает заметное преимущество фрезерования по сравнению со строганием. Несколько позже фрезерование начало конкурировать со строганием и при обработке плоскостей.

Успешное развитие фрезерования заложено в самой сущности процесса, при которой одновременно работает несколько режущих кромок и отсутствуют холостые ходы. Существовавшее мнение о том, что обработку крупных отливок и поковок, имеющих большие припуски, выгоднее производить на строгальных станках, работая с большей глубиной резания, чем при фрезеровании, и за счет этого иметь меньшее число проходов и меньшее время обработки, практикой не подтверждается. Так, например, на станкостроительном заводе им. Свердлова перевод обработки станин крупных расточных станков на продольно-фрезерный станок дал повышение производительности в 1,5—1,8 раза по сравнению с обработкой на продольно-строгальном станке модели 7256.

Скоростное фрезерование, разработка специальных конструкций фрез для снятия припусков при большой глубине резания, шабрящих фрез для чистовой обработки, повышение мощности, скоростных характеристик и жесткости фрезерных станков — все это вместе взятое решило вопрос в пользу преимущественного применения фрезерования по сравнению со строганием и при обработке крупных деталей.

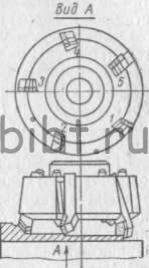

Остановимся на некоторых из этих положений. Для снятия больших припусков применяются специальные резцовые головки ступенчатого резания или работающие с установкой резцов по следу, позволяющие значительно увеличивать съем металла по сравнению с обычными фрезами. Принцип работы ступенчатой фрезы заключается в том, что общая глубина фрезерования распределяется между отдельными резцами, каждый резец срезает свою ступень (фиг. 3) [26].

Фиг. 3. Ступенчатая фреза (цифрами 1—5 обозначены сменные резцы).

Для этого вершины резцов находятся соответственно на разных расстояниях от центра фрезы. В этом случае по глубине снимается величина, равная сумме глубин, срезаемых каждым резцом, а подача фрезы за один оборот равна подаче на один зуб.

При работе обычной фрезой в случае значительного биения зубьев нагрузка на них распределяется крайне неравномерно, это приводит к снижению производительности и поломке зубьев фрезы. Применение ступенчатой фрезы, у которой каждый резец смещен относительно другого в осевом и радиальном направлениях, гарантирует равномерную нагрузку на резцы. Так, например, при фрезеровании ступенчатыми фрезами плоскостей станин рабочих клетей (материал сталь 35Л) применяются режимы: глубина резания 15—20 мм, подача 112—140 мм/мин. Каждый резец ступенчатой фрезы срезает неширокую, но толстую стружку. Подача на один зуб при черновом фрезеровании обычными фрезами принимается равной 0,1—0,25 мм, а при работе ступенчатыми фрезами 0,5—1,5 мм.

Уменьшение глубины резания, приходящейся на один резец, способствует снижению вибраций. Этим положением в основном и объясняется эффективность применения ступенчатых Фрез на станках, имеющих недостаточную жесткость. Резцы затачиваются отдельно и затем собираются в корпус. Заточку производят по шаблону с замером от базовой плоскости резцов.

При работе на станках, имеющих достаточную жесткость, применяются головки с точной настройкой резцов «по следу», прорезанному первым резцом. В этом случае установка и настройка резцов в головке производится непосредственно на станке. После закрепления первого резца профрезеровывают площадку «след». Эта площадка и является базой для установки всех остальных резцов. Такой прием уменьшает биение зубьев, так как исключаются погрешности, связанные с заточкой и установкой головки на станке.

Особенностью чистового фрезерования больших поверхностей является применение конструкции однозубых, так называемых шабрящих фрез. Для получения малой шероховатости поверхности диаметр фрезы принимают не менее 1,05 ширины обработки. Длина l прямолинейной режущей кромки выбирается в зависимости от подачи s. Для 7—8 классов чистоты l = 3s, для 6 класса l = 2s.

Работами, проведенными В. Е. Койре [4], установлена возможность получения плоских поверхностей, не требующих последующей шабровки. Так, например, при обработке фланца станины рабочей клети диаметром 1700 мм на расточном станке с диаметром шпинделя 200 мм было сделано 7 проходов при ширине фрезерования 245 мм и площади обработки порядка 3 ж2. Износ по задней грани фрезы составил 0,1 мм, прямолинейность в направлении подачи колебалась в пределах 0,01—0,03 мм, а величина «ступенек» 0,02—0,03 мм. При проверке контрольной линейкой длиной 2 м щуп толщиной 0,04 мм не проходил в любом месте обработанной поверхности. Шероховатость поверхности соответствовала 6—7 классу.

Стремление использовать преимущества фрезерования привело к появлению строгальных станков, оборудованных дополнительными фрезерными суппортами. Это, конечно, потребовало введения второго привода стола, позволяющего иметь необходимые при фрезеровании подачи изделия. Наличие фрезерного суппорта у строгального станка не только ускоряет обработку, но и позволяет обрабатывать поверхности типа поперечных и глухих пазов, различных площадок. Таким образом создается возможность закончить полностью обработку всех поверхностей крупной детали без передачи ее на фрезерный или расточный станок, что в конечном счете ведет к повышению концентрации технологических операций.

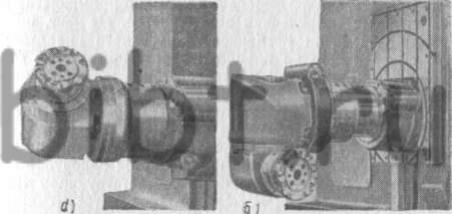

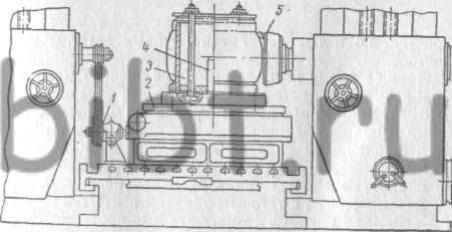

Такое же положение мы наблюдаем и при выполнении расточных работ. На расточных станках всегда имелась возможность производить фрезерование поверхностей. Однако в последнее время эти станки снабжаются дополнительными накладными головками, которые, с одной стороны, повышают жесткость всего устройства, а с другой стороны, имея возможность угловых поворотов, расширяют возможности расточных станков при обработке поверхностей, расположенных под различными углами (фиг. 4).

Фиг. 4. Накладная фрезерная головка к расточному станку: а — положение головки для обработки поверхностей, расположенных под углами; 6 — положение головки для обработки поверхности в вертикальной плоскости.

Объективным показателем расширения применения фрезерования является рост парка фрезерных станков и, в частности, рост крупных станков продольно-фрезерного типа. Так, например, на Уралмашзаводе за послевоенный период количество продольно-строгальных станков возросло на 133%, а продольно-фрезерных на 210%. Соответственно изменилось и соотношение этих видов оборудования. Если в начале послевоенного периода продольно-фрезерные станки составляли по отношению к продольно-строгальным станкам 37%, то в настоящее время это соотношение увеличилось до 60%.

Следует ожидать применения фрезерования и для обработки поверхностей вращения крупных деталей. Такому применению фрезерования, очевидно, будет способствовать то, что возможности твердосплавного инструмента, производительно работающего на высоких скоростях резания, в целом ряде случаев, при изготовлении крупных валов не могут быть полностью использованы. Это особенно касается деталей с неуравновешенными массами типа коленчатых и эксцентриковых валов. При фрезеровании же высокие скорости сообщаются инструменту, деталь перемещается медленно со скоростями, соответствующими величине подач.

Используя этот принцип, фирма Степер (Австрия) выпустила гамму круглофрезерных станков для фрезерования шеек и щек крупных коленчатых валов. На этих станках могут обрабатываться валы длиной 2000, 3000 и 4О00 мм, а наибольшая модель FKW = 230 предназначена для обработки восьмиколенных валов длиною до 5390 мм.

Фиг. 5. Коленчатый вал, обработанный на кругло-фрезерном станке.

На фиг. 5 показан вал с шейками, обработанными на круглофрезерном станке. Точность обработки, по данным фирмы, составляет ±0,1 мм. Для обработки шеек и плоскостей прилегающих щек на этих станках применяются фрезы диаметром 450—1000 мм со вставными твердосплавными ножами. Конструкция фрез предусматривает заточку ножей вне корпуса, при этом исключается необходимость в выверке их после установки. Смена одного ножа занимает 30—40 сек. Фрезерная головка может быть полностью переоснащена в течение 20—50 мин. в зависимости от числа ножей.

Следует указать, что фрезерование успешно применяется для обработки крупных сферических поверхностей.

Фиг. 6. Обработка сферического вкладыша на продольно-фрезерном станке.

На фиг. 6 приведен пример обработки сферического чугунного вкладыша с диаметром сферы 520 Хз на продольно-фрезерном станке однозубой фрезой. Для этой цели на столе станка устанавливается поворотный стол 2, который получает вращение от противоположного шпинделя бокового суппорта через ременную передачу 1. Вкладыш после растачивания внутренней поверхности устанавливается и центрируется на поворотном столе при помощи пальца 4 и диска 3. Фрезерование производится однозубой фрезой 5, при этом достигается точность, соответствующая третьему классу.

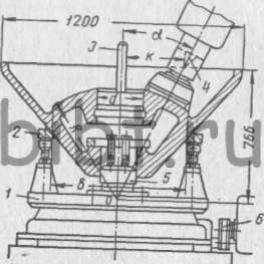

Более сложным случаем является фрезерование сферической опорной поверхности стального дробящего конуса дробилки (фиг. 7).

Фиг. 7. Фрезерование сферической опорной поверхности корпуса конусной дробилки.

Деталь на поворотном столе устанавливается на четыре домкрата при помощи кольца-приспособления 2 с внутренней конической расточкой. Для центрирования детали применяется пробка 5, крепление производится болтами. Ось вращения детали совмещается в одной плоскости с осью шпинделя фрезерного суппорта, путем выверки индикатором по центрирующей пробке 5. Угол наклона фрезерного шпинделя а может быть определен по формуле ![]()

Для установки при настройке размера К применяют две специальные оправки 3 и 4. Оправка 3 вставляется в отверстие корпуса дробящего конуса, а коническая оправка 4 в шпиндель вертикального суппорта продольно-фрезерного станка. Вершина оправки 4 приводится в соприкосновение с торцом детали, и в таком положении по штихмасу устанавливается размер К. Поворотный стол получает вращение от шпинделя бокового суппорта станка через ременную передачу 6.

Черновую обработку сферической поверхности производят фрезерной головкой диаметром 250 мм с шестью ножами, оснащенными твердым сплавом Т5К10. Для чистовой обработки применяется однозубая фреза, оснащенная твердым сплавом Т15К6. Фрезерование обеспечивает необходимую точность и шероховатость сферической поверхности в пределах 7 класса. Протягивание при высокой производительности обеспечивает возможность обработки круглых отверстий 2 и 3 классов точности, шпоночных пазов, шлицевых и других отверстий сложной формы, что создает условия для широкого использования этого процесса не только для мелких и средних деталей массового производства, но и для обработки крупных деталей тяжелого машиностроения.

В настоящее время на ряде заводов тяжелого машиностроения обрабатываются протягиванием круглые отверстия диаметром до 310А, шпоночные пазы шириной до 100 мм, шлицевые отверстия, выполняемые цельными протяжками, диаметром до 240 мм и шпоночными протяжками диаметром до 420 мм и более.

Для обработки деталей таких размеров используются мощные протяжные станки с тяговым усилием в несколько десятков тонн. Наиболее крупные горизонтально-протяжные станки выпускаются Коломенским станкостроительным заводом: модель 7552 с тяговым усилием 100 т и модель КУ55 с тяговым усилием 130 т. На этих станках могут обрабатываться детали с наружным диаметром до 2000 мм и наибольшей длиной протягивания до 1000 мм.

Работы по конструктивной нормализации и унификации деталей и отдельных элементов, как например, применение ограниченного ряда нормальных диаметров, длины ступиц, размеров шпоночных пазов и др. в сочетании с групповым запуском, создают условия для достаточно широкого применения протягивания даже в условиях мелкосерийного и единичного производства. Так, например, на некоторых предприятиях в диапазоне диаметров от 70 мм до 230 мм установлено всего восемь нормальных значений размеров шлицевых соединений. Для шпоночных соединений в диапазоне ширины шпонок от 5 мм до 100 мм принято двадцать нормальных значений размеров и т.д.

Применение протягивания, как и любого процесса, является рациональным только при условии определенной экономической эффективности его использования. Экономическая эффективность в данном случае зависит, с одной стороны, от увеличения производительности по сравнению с другими процессами, которые могут быть применены для этой операции, и с другой стороны, зависит от стоимости изготовления уникальных протяжек и возможности загрузки протяжного станка работой.

Так, протягивание в сравнении с другими видами обработки дает примерно следующее повышение производительности: круглых отверстий диаметром 25—100 мм — вместо развертывания в 3—4 раза; круглых отверстий диаметром 100—320 мм вместо растачивания в 5—6 раз; шпоночных пазов шириной 28— 40 мм вместо долбления в 4—5 раз; шлицевых отверстий 140Х Х125Х20 и выше вместо долбления в 12—15 раз [27].

Практика показывает, что переход на протягивание шлице-вых и других отверстий, имеющих сложный профиль, часто оправдывает себя уже при нескольких десятках деталей. Обработка круглых отверстий для перевода на протягивание требует больших годовых партий. При всех расчетах экономической эффективности следует также иметь в виду почти полное отсутствие при протягивании брака. При других способах обработки, особенно в условиях единичного и мелкосерийного производства, возможны случаи брака при получении отверстий 2 класса либо при обработке шлицевых пазов на долбежных станках.

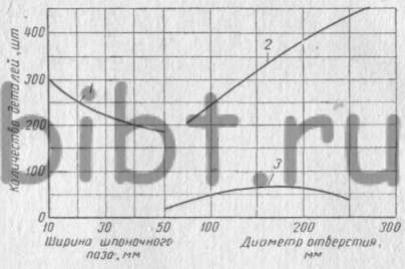

Фиг. 8. Минимальное количество деталей на годовую программу, определяющее целесообразность применения протягивания в зависимости от диаметра отверстия или ширины шпоночного паза:

1 — для шпоночных протяжек; 2 — для круглых протяжек; 3 — для шлицевых протяжек.

На фиг. 8 приведены примерные данные о минимальном количестве деталей на годовую программу, при котором целесообразно применение протягивания. В том случае, если изготовление изделия будет повторяться на протяжении нескольких лет, то применение протягивания будет целесообразно и при меньших количествах деталей.

Следует иметь в виду, что крупные протяжки обладают несколько меньшей стойкостью по сравнению с мелкими и средними протяжками, работающими в условиях массового производства. Это объясняется рядом специфических особенностей изготовления и эксплуатации крупных протяжек. Некоторая неоднородность термообработки крупных инструментов приводит к понижению твердости отдельных участков зубьев. Определенные трудности возникают и при хранении, установке, транспортировке крупных протяжек, вследствие их значительного веса, что сопряжено со случайными повреждениями отдельных зубьев и, следовательно, уменьшением срока их службы.

Опытные данные заводов дают следующие примерные стойкости крупных протяжек до полного износа: круглые протяжки до 3000 деталей, шлицевые до 1200 деталей. Так, например, средняя эксплуатационная стойкость протяжки диаметром 310А по данным, полученным за 9 лет, составляет 3200—3500 деталей. При ширине протягиваемой детали в 115 мм суммарная длина протягивания, соответствующая эксплуатационной стойкости, составляет 370—390 м длины протянутой поверхности.

Величина таких крупных протяжек создает также определенные затруднения при определении окончательного размера инструмента, обеспечивающего получение протягиваемого отверстия в переделах допуска. Это происходит вследствие значительных усилий резания и соответственно ощутимых упругих деформаций, появляющихся как в деталях, так и в теле протяжек. Так, например, при применении пустотелой протяжки большого диаметра мы можем получить отверстия меньше чертежного размера в результате упругих деформаций инструмента и изделия.

Это положение вызывает необходимость в испытании протяжки на макетах или пробных деталях с последующей доводкой ее перед сдачей в эксплуатацию.

Высокая эффективность процесса протягивания способствует непрерывному разностороннему развитию этого метода обработки. В частности, в массовом производстве у нас и за рубежом с успехом применяется протягивание зубчатых колес. Высокая производительность, достигаемая при этом способе обработки зубьев колес средних модулей, естественно, вызывает стремление использовать зубопротягивание для нарезания крупных зубчатых передач.

В последние годы появились данные о протягивании зубчатых колес с модулем до 50 включительно. Так, в 1957 г. фирма «Колониал Броач энд Машин компани» [5] выпустила станок для обработки протягиванием зубчатых колес диаметром до 1093 мм до модуля 12, при ширине венца 114 мм. Время на полную обработку такой шестерни, включая установку и снятие, сократилось в 5,5 раз и составляет по новой технологии всего 90 мин.

Фиг. 9. Схема работы станка для чернового протягивания крупномодульных зубчатых колес.

В 1958 г. на весенней выставке в Лейпциге завод «Модуль» (ГДР) [6] демонстрировал модель протяжного станка для обработки зубчатых колес диаметром до 7100 мм, шириной зуба до 700 мм и модулем до 50 мм. Принцип действия этого станка показан на фиг. 9. Инструмент представляет собой набор протяжек, закрепленных в шестигранном барабане. Процесс протягивания происходит при движении барабана в обе стороны, для чего протяжки располагаются соответствующим образом. После каждого прохода барабан поворачивается на одну грань и вводит в работу следующую протяжку. По достижении полной глубины впадины происходит деление заготовки на зуб. Максимальное усилие протягивания 50 г осуществляется применением соответствующих гидравлических устройств. Приводная мощность 70 квт.

В качестве примера, характеризующего эффективность применения процесса протягивания на этом станке, завод-изготовитель сообщает, что машинное время при обработке модуля 36 сокращается в 10 раз по сравнению со временем, необходимым для нарезания такой шестерни двумя дисковыми фрезами.

Накатывание резьбы при высокой производительности и низкой стоимости изготовления в сочетании с высокой механической и усталостной прочностью изготовленных деталей выгодно отличается от других методов обработки резьбовых соединений. В условиях заводов тяжелого машиностроения в цехах и на участках нормалей в результате распространения группового запуска деталей и групповых технологических процессов находят применение мощные резьбонакатные станки для накатки резьбы диаметром от 3 до 50 мм. Появление станка РН-24, с усилием накатывания до 24000 кг создает возможность накатывания резьбы с шагом 6 мм и диаметром от 60 до 100 мм.

Особую сложность представляет нарезание крупной внутренней резьбы размерами до 1М160—1М180 в деталях прессов, турбин, прокатных станов. Работа метчиком, вес которого часто превосходит 10 кг, по вязкой стали или литью, имеющего различные включения и рыхлости, представляет значительные трудности и не всегда гарантирует получение резьбы второго класса точности с соответствующим качеством поверхности. Поэтому возможность применения накатки для выполнения крупной внутренней резьбы в деталях значительных габаритов представляет определенный интерес.

На Ленинградском металлическом заводе [55] осуществлено калибрование внутренней резьбы методом раскатывания. Процесс осуществляется следующим образом: после нарезания резьбы предварительным метчиком производится раскатывание без снятия стружки до получения чертежных размеров. Применение этого метода позволяет уверенно получать резьбу второго класса точности, шероховатость поверхности профиля порядка 8 и даже более высоких классов. Металлографические исследования образцов резьбы, раскатанной в сталях разных марок, показали улучшение структуры металла витка. Твердость поверхности профиля, благодаря наклепу, возрастает до 50%, глубина наклепа не превышает 0,12 мм. Все это благоприятно влияет на свинчиваемость и прочность резьбового соединения и в настоящее время резьба диаметром более 100 мм в крупных деталях часто выполняется с применением раскатывания.

Так, например, корпус рабочего колеса гидротурбины, отливка из стали Л30 весом 80 т, имеет более 60 глухих отверстий 1М160Х44 1М130Х4, глубиной до 200 мм. Нарезание резьбы на расточном станке осложняется наличием в литье раковин и различных включений, которые приводят к заклиниванию метчиков и поломкам, срывам и задирам ниток резьбы. Применение раскатывания ликвидировало эти недостатки. Отверстие под резьбу, вместо размера по диаметру 155,2+0,4 мм в данном случае выполняется 156,1+0,2 мм. Это дает возможность производить нарезку только одним вторым метчиком.

Припуск по наружному диаметру не оставляется, так как деформация при раскатывании происходит только по боковым сторонам профиля витка. В подготовленное таким образом отверстие вместо третьего метчика вводят головку. Скорость раскатывания 15—20 м/ мин; процесс осуществляется за один проход.

Шлифование как метод механической обработки находит все большее распространение в связи с возрастающими требованиями к точности и шероховатости обрабатываемых поверхностей, увеличением количества термически обрабатываемых деталей. Все эти возросшие требования находятся в прямой связи с повышением надежности современных машин и ростом их скоростных и мощностных характеристик.

В этих условиях методы механической обработки абразивным инструментом: шлифование, хонингование и др.—в ряде случаев становятся преобладающими методами, обеспечивающими эффективное выполнение заданных технических условий. Наибольшее распространение в тяжелом машиностроении находит процесс шлифования. Для мелких и средних деталей наружное круглое шлифование стало общепринятым приемом получения на валах посадок 2 и 3 классов точности. Производство такого вида продукции, как валки холодной прокатки, имеющих высокую твердость рабочих поверхностей и класс чистоты v 8— v 9, вообще невозможно без применения шлифования. Для валков холодной прокатки применяется как наружное, так и внутреннее шлифование при изготовлении конструкций с насадными бандажами.

Для этих целей используются крупные шлифовальные станки, так, например, модель 3417В. На этом станке шлифуются цилиндрические, конические, выпуклые и вогнутые поверхности диаметром до 1500 мм и наибольшей длиной до 6000 мм при максимальном весе детали 40 т. Есть сведения, что в зарубежной практике появились круглошлифовальные станки для деталей весом до 120 т.

Стремление интенсифицировать процесс шлифования приводит к использованию принципа многокамневого шлифования, т. е. к одновременной работе на одном станке нескольких шлифовальных кругов. Принцип многокамневого шлифования достаточно известен в условиях крупносерийного производства, в связи с этим представляет интерес появление такого типа станков для шлифовки прокатных валков.

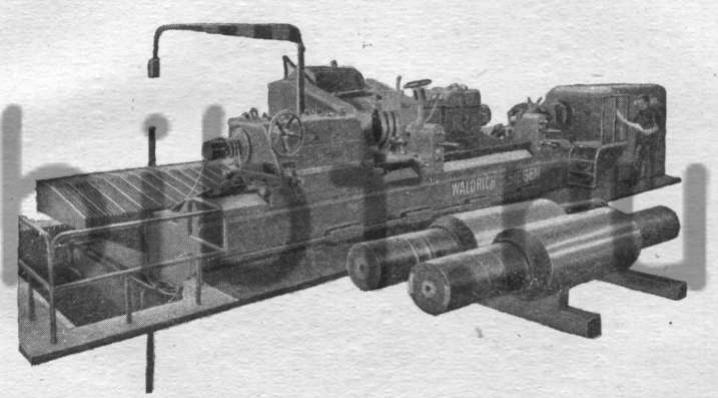

Фиг. 10. Станок для шлифования тремя кругами.

На фиг. 10 показан станок фирмы «Вальдрих» (ФРГ) для шлифования деталей диаметром до 1200 мм и длиной до 6000 м. Обеспечение повышенной производительности в особенности при шлифовании литых валков, имеющих значительные припуски, достигается одновременной работой трех шлифовальных кругов. Расстояние между кругами несколько меньше их ширины.

По фирменным данным при шлифовке валков твердостью 70—85 единиц по Шору на обдирочном режиме часовая производительность по съему металла составляет 25 кг/час, достигаемая точность формы валка при чистовом шлифовании ± 0,005 мм.

В последнее время шлифование успешно конкурирует с другими видами окончательной обработки при изготовлении крупных коленчатых валов. Так, например, на одном из заводов Чехословакии для отделки коренных и шатунных шеек крупных коленчатых валов применяется шлифование на станке с расстоянием между центрами 10 000 мм, высоте центров 1100 мм и диаметре шлифовального круга 1400 мм. Значительный диаметр шлифовального круга позволяет производить шлифование коренных и мотылевых шеек с большим радиусом кривошипа.

Шлифование крупных изделий типа большого конуса доменной печи выполняется на карусельных станках с применением шлифовальных головок. Шлифование конусов доменной печи, имеющих диаметр порядка 6500 мм, стало необходимым вследствие применения повышенного подколошникового давления.

Для нормальной работы оборудования в этих условиях требуется наплавка конической поверхности твердым сплавом типа сормайт.

Обработка поверхности после наплавки может быть выполнена только шлифованием.

Цилиндрическое шлифование во многих случаях устранило другие способы отделки деталей типа крупных валов и дисков. При обработке плоскостей этот процесс наряду с тонким строганием и шабрящим фрезерованием имеет также тенденцию к дальнейшему развитию. Меньшее применение шлифования при обработке плоскостей по сравнению с поверхностями вращения объясняется тем обстоятельством, что довольно часто необходимо получение только правильной плоскости с соответствующей шероховатостью. Значение же размеров может колебаться в довольно широких пределах: разъемы коробок, картеров, плоские направляющие станков и др.

При обработке поверхностей вращения наряду с правильностью формы, как правило, диаметральные размеры выдерживаются в относительно более жестких пределах. Естественно, что в этом случае преимущества шлифования по сравнению с другими видами чистовой обработки проявляются более значительно, что и привело к распространению в первую очередь круглого шлифования. Однако повышение твердости и требований к качеству поверхности, необходимость обеспечения стабильности обработки в связи с ростом серийности, повторяемости изделий и применения группового запуска способствуют развитию плоского шлифования. Вследствие этого имеются отрасли машиностроения, где применение крупных плоскошлифовальных станков получило распространение.

На многих машиностроительных заводах строгальные станки своими силами оборудуются шлифовальными головками. Такого же рода головки начали поставляться станкостроительными заводами на новых моделях строгальных станков. Так, например, заводом им. Ефремова выпущен комбинированный продольно-строгально-шлифовальный станок модели НС-30. Вместо правого вертикального суппорта на станке можно устанавливать быстросъемный шлифовальный суппорт. Наличие шлифовального суппорта дает возможность производить с одной установки строгание и шлифование горизонтальных поверхностей крупногабаритных корпусных деталей. Станок снабжен устройствами для подвода, сбора и отвода охлаждающей жидкости.

Размеры обрабатываемых поверхностей характеризуются следующими данными: наибольшая ширина строгания 4000 мм, шлифования 3000 мм; наибольшая длина строгания 12000 мм, шлифования 10000 мм; максимальный вес обрабатываемой детали 120 т.

Станкостроение у нас и за рубежом широко использует шлифование для отделки направляющих. Для этих целей применяются крупные продольно-шлифовальные станки типа 3634В, выпускаемые Харьковским станкостроительным заводом. На этом станке длина шлифуемой поверхности достигает 6000 мм, а ширина шлифования 900 мм.

В Чехословакии для шлифования направляющих построен станок с длиной шлифования 10000 мм. Таким образом, наряду с расширением применения круглого шлифования следует ожидать распространения в тяжелом машиностроении шлифования при обработке плоских поверхностей.