| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ОБКАТЫВАНИЕ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

Обкатывание валов на токарных станках.

Наиболее универсальный способ — обкатывание одним роликом — широко применяется для обработки валов на токарных станках разных размеров Величина усилия при этом ограничивается жесткостью конструкции и прочностью узлов станка. Примерные допустимые рабочие усилия для станков различных размеров указаны в таблице 37.

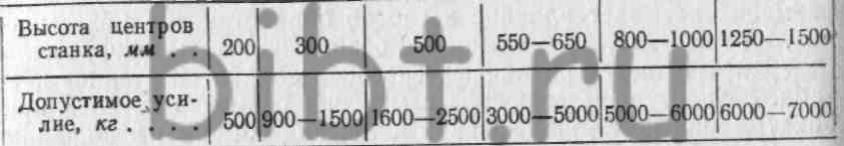

Таблица 37 Допустимые рабочие усилия при обкатывании роликом на токарных станках

Однороликовые приспособления, применяемые для обкатывания валов, как правило, имеют силовой элемент в виде спиральной пружины, тарельчатых пружин или пружинящего корпуса. Наличие пружин позволяет регламентировать величину рабочего усилия, а также уменьшает его колебания, вызываемые изменениями размеров детали в пределах допуска, погрешностью формы детали, неточностью установки.

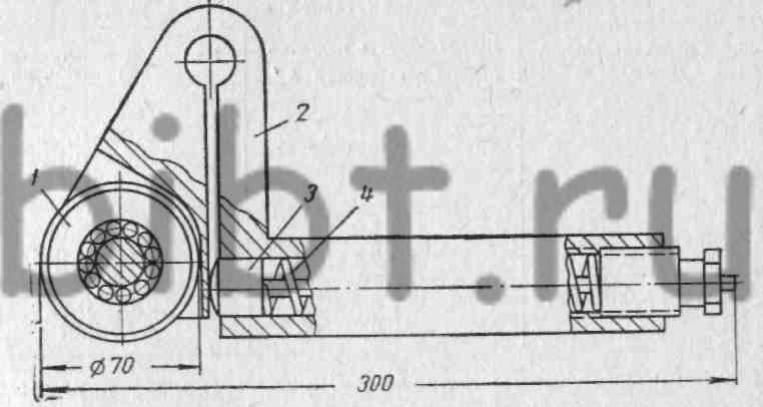

Фиг. 61. Универсальное однороликовое приспособление для обкатывания наружных поверхностей.

На фиг. 61 показана одна из конструкций универсального однороликового приспособления.

Приспособление состоит из пружинящего корпуса 2, несущего ролик 1, установленный на игольчатом подшипнике, и пружины 4 со штоком 3, позволяющими в небольших пределах регулировать жесткость корпуса.

Подача, определяющая производительность процесса обкатывания, непосредственно связана с величиной профильного радиуса ролика (табл. 35). Радиус профиля может быть взят тем больше, чем больше применяемое рабочее усилие. Поэтому исходным при определении оптимального режима, как правило, является рабочее усилие, допускаемое станком (табл. 37). В соответствии с этим усилием по номограмме (фиг. 60) выбираются геометрические параметры рабочего ролика. В большинстве случаев следует применять ролики возможно малого диаметра. Уменьшение диаметра обычно ограничивается необходимостью установки надежных подшипников качения.

Ролики изготовляются из стали марок ШХ15, 9Х, ХВГ. Твердость их после термообработки Rc = 62 -:- 64 кг/мм2. Рабочая поверхность роликов полируется после шлифования до шероховатости 9—10 классов чистоты. Для установки роликов в приспособление широкое распространение нашли игольчатые подшипники, позволяющие максимально сократить диаметральный размер ролика. Из-за больших скоростей обкатывания желательным элементом конструкции являются упорные подшипники качения.

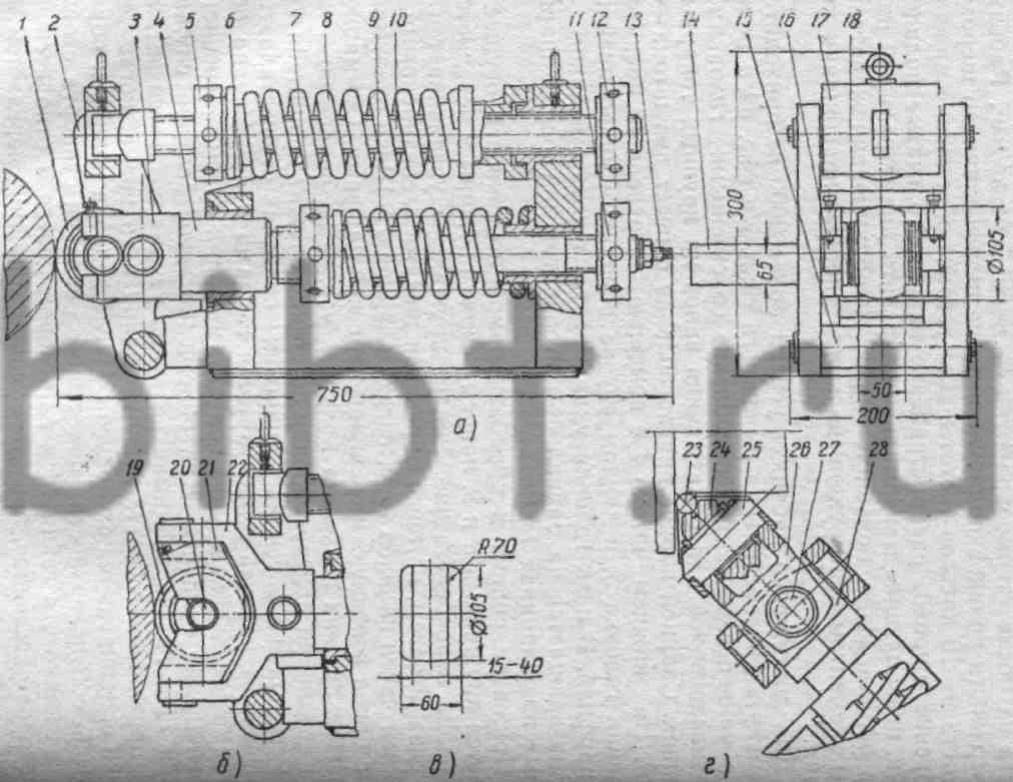

Для достижения рабочих усилий более 2000 кг приходится применять приспособления рычажного типа. На фиг. 62, а показано универсальное приспособление со сменными головками, предназначенное для обкатывания валов на крупных токарных станках. Сварной корпус приспособления 6 несет два штока—4 и 10. На нижнем штоке 4 с помощью штревеля 13 крепится сменная головка 5, в данном случае с роликом криволинейного профиля. В пазы головки укладывается ось 16 с роликом 1. Ролик вращается на радиальном игольчатом и упорных шариковых подшипниках 18.

Прижатие ролика к обрабатываемой поверхности осуществляется пружинами 8 и 9, причем усилие пружины 9 передается на ролик непосредственно. Усилие пружины 8 увеличивается в 2,2 раза рычагом, который образован щеками 2, соединенными в нижней части валиков 15, а сверху планкой 17. Щеки охватывают с боков головку 3 и соединяются с ней цапфами. Суммарное действие пружин позволяет получить усилие на ролике 6000 кг. Для крепления приспособления на стайке служит кронштейн 14.

Регулирование усилия в широких пределах осуществляется изменением рабочей длины пружин гайками 5 и 7. Усилия обкатки более 2000 кг трудно передать на ролик путем поперечного перемещения суппорта. Для облегчения этой задачи служат гайки 11 и 12. Необходимая величина усилия создается затяжкой пружин на соответствующую длину в то время, когда эти гайки соприкасаются с корпусом. После подвода ролика к обрабатываемой поверхности поперечные салазки суппорта стопорятся клином, а гайки 11 и 12 освобождаются и отводятся на некоторое расстояние, при этом усилие пружин передается на ролик.

Фиг. 62. Универсальное приспособление рычажного типа для обкатывания валов на крупных токарных станках со сменной головкой с роликом криволинейного, профиля (а); сменная; головка с самоустанавливающимся роликом цилиндрической формы (б); эскиз самоустанавливающегося ролика с пояском цилиндрической формы (б); сменная головка для обкатывания галтелей шариком (г).

Ролики радиусного профиля позволяют применять подачи не более 2,5 мм/об (табл. 35 ). При подачах 2 мм/об производительность обкатывания сравнима с производительностью обтачивания широкими резцами, допускающими применение подач до 30—40 мм/об при двух-трех проходах. При сравнении этих процессов следует учитывать, что широкие резцы работают при скоростях 2—3 м/мин, в то время как при обкатывании скорость может быть любой, допускаемой станком. Однако при обработке тяжелых валов на крупных токарных станках скорость ограничивается грузоподъемностью центров задних бабок и подшипников шпинделей тем в большей степени, чем тяжелее обрабатываемая деталь. Поэтому для тяжелых валов в некоторых случаях обкатывание может оказаться менее производительным, чем обтачивание широким резцом.

Увеличения подач при обкатывании можно достичь использованием роликов цилиндрической формы. Но ролики с прямой образующей при жесткой установке не обеспечивают требуемого качества обработки. Обычным дефектом при этом является волнистая (ступенчатая) форма поверхности. Даже в том случае, когда первоначально при установке приспособления цилиндрическая поверхность ролика выверена строго параллельно обрабатываемой поверхности, по мере приложения рабочего усилия ролик получает увеличивающийся перекос из-за недостаточной жесткости системы станок—деталь—приспособление. В результате ролик работает одним краем цилиндрического пояска. Допустимая величина подачи при этом определится кривизной радиусных поверхностей сопряжения цилиндрической части ролика с торцами, так же как при обкатывании роликами криволинейного профиля.

Значительный опыт применения роликов цилиндрической формы имеет Ново-Краматорский машиностроительный завод, на котором такие ролики используются, несмотря на трудоемкую выверку, при усилиях до 3000 кг на крупных токарных станках жесткой конструкции для обкатывания наружных цилиндрических поверхностей [51].

Для устранения перекосов роликов на Уралмашзаводе используют приспособление и сменную головку с самоустанавливающимся роликом. Ролик 19 этой головки (фиг. 62, б) вместе с осью 20 и подшипниками располагается в обойме 21, имеющей вертикальную ось поворота на цапфах, которые входят в соответствующие пазы корпуса головки 22. Головка устанавливается на нижнем штоке описанного выше приспособления (фиг. 62, а). Рабочий ролик (фиг. 62, в) имеет цилиндрический поясок шириной от 15 до 40 мм и позволяет получать подачи 5— 15 мм/об.

На фиг. 62, г показана сменная головка к приспособлению для обкатывания галтелей шариком.

Обкатыванием на токарных станках обрабатываются шейки прокатных валков; штанги и плунжеры прессов, роторы под ультразвуковой контроль и т. д. При этом замена шлифования валков обкатыванием экономит по 1,5 часа на каждом валке за счет совмещения операций, а обкатывание роторов самоустанавливающимся роликом вместо обтачивания широким резцом уменьшает трудоемкость обработки одного ротора на 13—15 час.