| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

СОКРАЩЕНИЕ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ

Сложность технологического процесса, использование универсальной оснастки, размеры и вес мерительных и режущих инструментов—все это вместе взятое приводит к большим затратам вспомогательного времени, исчисляемого в ряде случаев десятками часов при выполнении одной операции.

Анализ работы крупных станков, проведенный работниками ЦНИИТМАШ, показывает, что фактические затраты времени на установку, выверку, закрепление деталей, смену и регулировку инструмента, промеры, управление станком для различных типов станков доходят: на расточных станках до 48%; на карусельных 40%; на крупнотокарных 30—35%; на продольно-строгальных 23%. В этих условиях сокращение вспомогательного времени достигается за счет: дальнейшей концентрации технологического процесса, применения универсальных приспособлений с механизированным зажимом деталей, облегчения установки и снятия режущего инструмента, упрощения измерений и управления станком, а также повышения технологичности обрабатываемых деталей.

Особенно велик удельный вес вспомогательного времени на расточных станках. Объединение в расточной операции большого количества различных технологических переходов сопряжено часто с необходимостью нескольких перестановок деталей, перенастройки станка, сменой тяжелой оснастки и инструментов. Затраты времени, связанные с установкой деталей на зажимных плитах станков, достигают 30% штучного времени.

Иные условия создаются при использовании поворотных столов. Применение их освобождает от необходимости перестановок, повторных выверок и повторных закреплений деталей. При этом исключается целый ряд крановых операций, без которых невозможно манипулировать с крупной деталью. Таким образом, в этом случае мы сокращаем число установок, необходимое для обработки детали, и заменяем их позициями. А это значит, что изменение положения детали относительно станка происходит без ее перестановки и перекрепления за счет использования механизмов поворота и перемещения переносного стола.

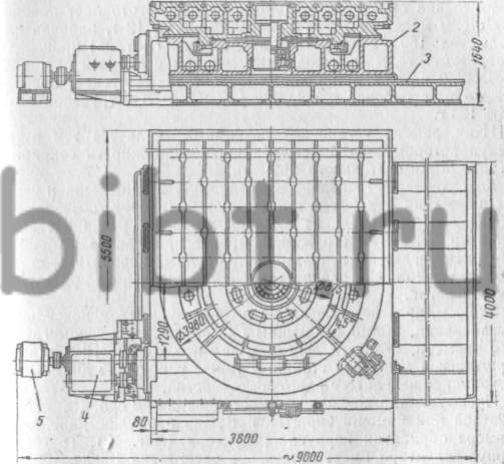

Существенное преимущество поворотных столов привело к тому, что в настоящее время имеется вполне определенная тенденция использования их при работе на крупных расточных cтанках. Так, на Уралмашзаводе эксплуатируются поворотные столы собственной конструкции грузоподъемностью 100 т, имеющие рабочую площадь 3800X5000 мм (фиг. 11).

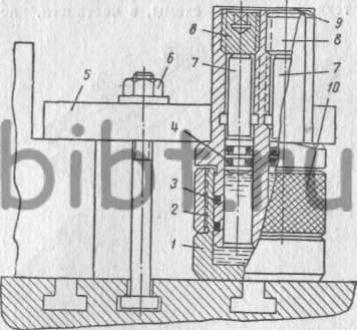

Фиг. 11. Поворотный стол для расточных станков грузоподъемностью 100 т.

Основными элементами стола являются: постель 3, нижняя подвижная часть стола 2 и верхняя поворотная часть стола 1. Движение стола, как продольное, так и круговое осуществляется от электродвигателя 5 через коробку подач 4. Поворот стола может происходить на 90, 180, 270 и 360° как механическим путем, так и вручную. Для точного поворота стола предусмотрено индикаторное устройство. Разгрузка стола при повороте осуществляется гидроподпятником. Продольное перемещение вдоль оси шпинделя нижней части стола по направляющим равно 2500 мм.

Эффективность применения этих столов характеризуется сокращением затрат времени на установку, выверку, закрепление и подвод Детали к инструменту на 30-60%. Учитывая бесспорное преимущество выполнения многих работ с применением поворотных столов, ряд отечественных и зарубежных предприятии изготовляют и используют такого типа столы. Так, например, Коломенский станкостроительный завод изготовляет поворотные столы модели КУ-54 грузоподъемностью 12 т, рабочая площадь стола 180X2500 м. Фирма «Аскавит» (Англия) производит поворотные столы грузоподъемностью 60 г с рабочей площадью 2440X4270 мм. В Италии фирма «Иноченти» выпускает поворотные столы с рабочей площадью 4250X4250 мм, грузоподъемностью 100 т.

Итак замена установок позициями является тем путем, следуя которому мы имеем реальную возможность сокращать затраты вспомогательного времени.

Консольное растачивание характеризуется применением коротких и жестких оправок и многорезцовых головок, позволяющих производить обработку на высоких скоростях резания с повышенными сечениями стружки. Широкое применение координатного растачивания и использование крупных поворотных столов создали условия для распространения консольного растачивания отверстий. Вторым, не менее существенным преимуществом консольного растачивания, прямо влияющим на сокращение вспомогательного времени, является устранение необходимости установки борштанги и люнетной стойки, а также упрощение диаметральных замеров в процессе расточки отверстии.

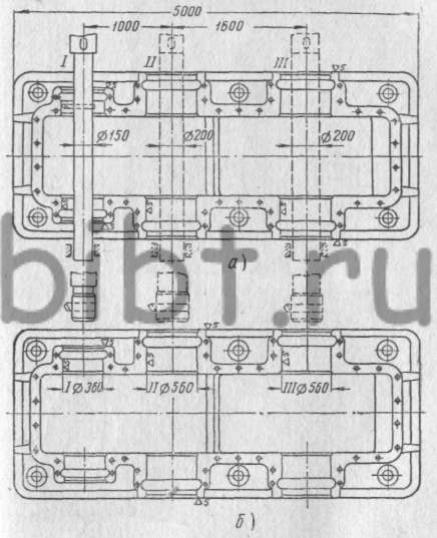

Преимущество консольного растачивания по сравнению с обработкой при помощи борштанги можно проиллюстрировать на примере обработки корпуса редуктора (фиг. 12).

Фиг. 12. Растачивание отверстий в корпусе редуктора: а —с применением борштанги; б — консольное растачивание.

Трехосный корпус редуктора имеет межосевое расстояние 1000 и 1600 мм и максимальный диаметр расточки 560 А3. Материал-чугун При работе с борштангами и люнетами норма времени была 53 час При растачивании консольной оправкой с поворотом редуктора после окончательной обработки одной стороны затраты времени составили 36 час.

Следует отметить, что развитие консольного растачивания и фрезерование поверхностей значительной протяженности со снятием больших припусков накладывают свой отпечаток на конструкцию крупных расточных станков.

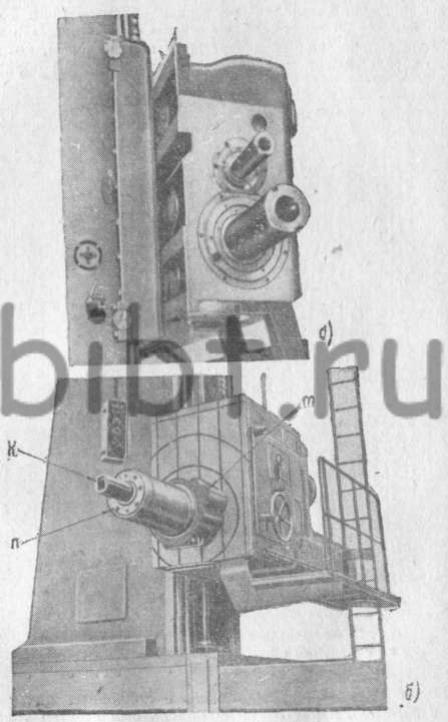

Эффективное применение этих приемов работы непосредственно связано с жесткостью шпинделя расточного станка. Жесткость в этом случае обратно пропорциональна третьей степени длины консоли, т. е. вылета шпинделя. Стремление повысить жесткость шпинделя за счет уменьшения его вылета нахо дит свое отражение в ряде конструктивных решений, используемых в последних моделях расточных станков (фиг. 13, а, б).

Фиг. 13. Повышение жесткости шпинделя в современных моделях расточных станков: а — за счет аксиального перемещения шпиндельной бабки; б — за счет усиления конструкции шпинделя.

На фиг. 13, б расточной шпиндель к перемещается в мощной гильзе n, являющейся фрезерным шпинделем, который, в свою очередь, имеет осевое перемещение. Таким образом, во время работы фрезерный шпиндель n подводится почти вплотную к изделию, а расточной шпиндель выдвигается только на величину, соответствующую длине растачивания с незначительным перебегом. Кроме того, фрезерный шпиндель поддерживался мощной гильзой m. Такая конструкция повышает жесткость системы и позволяет увеличивать длину и диаметр растачиваемых отверстий, а также допустимый вылет шпинделя при консольном растачивании соосно расположенных отверстий. Кроме того, создаются благоприятные условия для фрезерования больших поверхностей.

Аналогичные цели преследует конструкция станка ДW- 250 (Чехословакия) с диаметром шпинделя 250 мм (фиг. 13, а). В этой конструкции вся шпиндельная бабка имеет возможность перемещаться в осевом направлении на величину А = 500 мм и тем соответственно уменьшать вылет шпинделя.

Для осуществления консольного растачивания применяются и другие технологические схемы, в частности, используются станки с двумя расточными колонками, изготовляемые заводом им. Свердлова. На станках такого типа расточка соосных отверстий производится одновременно с двух сторон детали. При этом оба шпинделя при вертикальном их перемещении остаются строго соосными. После окончания обработки первой пары отверстий стол перемещается в продольном направлении на величину межосевого размера, и затем растачиваются следующие соосные отверстия.

Механизация зажимных устройств. Неотъемлемым элементом процесса установки является закрепление детали на станке. Крепление крупных деталей сопряжено с приложением значительных физических усилий рабочего. Сокращение затрат труда и времени может происходить в первую очередь за счет применения механизирующих устройств.

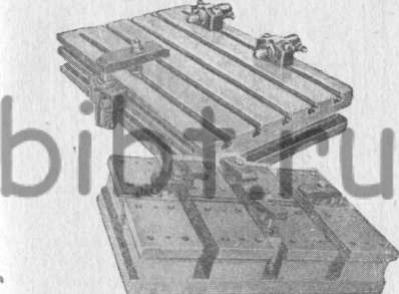

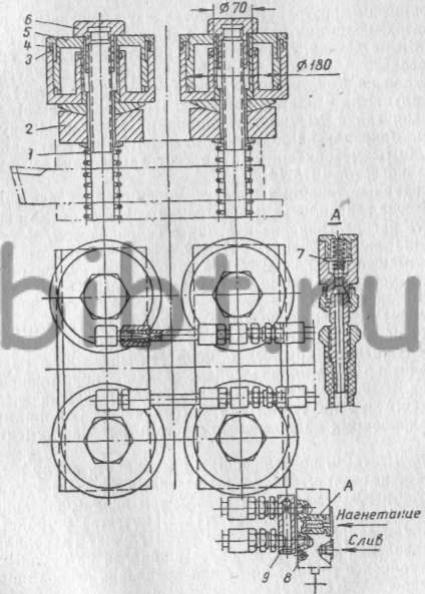

Фиг. 14. Универсальные столы с переставными гидрозажимами.

К такого вида приспособлениям относятся гидрозажимы, именно гидро-, а не пневмозажимы, так как только применение гидравлических устройств позволяет решить задачу приложения значительных усилий зажима. На фиг. 14 показаны универсальные столы с переставными гидрозажимами, предназначенные для установки и закрепления деталей при их обработке на фрезерных, строгальных, плоскошлифовальных, расточных станках в индивидуальном и мелкосерийном производстве. Закрепление обрабатываемых деталей различной формы и размеров осуществляется подбором необходимых сменных зажимных и базовых элементов и расстановкой гидрозажимов в требуемое положение по соответствующим пазам в столах. Гидрозажимы регулируются также по высоте соответственно закрепляемой детали. Переставные гидрозажимы приводятся в действие от гидропитателей типа ПМГ и ППГ-3.

Фиг. 15. Конструкция универсального гидрозажима усилием 12—15 т: 1 — цилиндр; 2 — поршень; 3 — уплотнение поршня; 4 — уплотненние плунжера; 5 — зажимная планка; 6— гайка; 7 — плунжеры; в — винты для перемещения плунжеров; 9 — крышка; 10 - фиксирующая гайка.

Для закрепления крупных деталей применяются универсальные гидрозажимы, развивающие усилие до 12—15 т в точке приложения зажима. Применение таких устройств позволяет соответственно уменьшить усилие рабочего, что имеет особое значение при установке крепления в труднодоступных местах. Универсальный гидрозажим (фиг. 15) представляет собой гидравлический усилитель. Диаметр поршня 2 в 3,3 раза больше диаметра плунжера 7, благодаря этому усилие на поршне больше усилия, приложенного вдоль оси плунжера почти в 11 раз. Для создания усилия зажима вращением винта 8 перемещают плунжер 7. Движение плунжера повышает давление масла в подпоршневом пространстве и заставляет поршень 2 перемещаться вверх, поднимая зажимную планку 5, лежащую на бурте поршня и на детали. Планка предварительно прижата гайкой 6. Для увеличения хода поршня в конструкции предусмотрено два плунжера. Конструкция гидрозажима обеспечивает перемещение плунжера и планки до 15 мм. После зажима детали фиксирующая гайка 10 вплотную прижимается к нижнему торцу поршня. Закрепление детали универсальными гидрозажимами может быть механизировано за счет применения пневматических гайковертов ГПМ14.

На крупных токарных и карусельных станках для уменьшения времени закрепления и облегчения труда рабочих начинают получать распространение кулачки с гидропластом. В этом направлении ведутся работы ЦНИИТМАШ и рядом заводов. На Уралмашзаводе используются такого рода кулачки с максимальным усилием зажима 15 т, установочным ходом ~ 85 мм, рабочим ходом 5 мм.

Размеры и значительный вес режущего инструмента приводят к большим затратам времени на установку и снятие его при обслуживании крупных станков. Уменьшение этих затрат происходит по двум направлениям: создание конструкций инструментов, позволяющих производить смену режущих элементов непосредственно на станке без снятия корпуса, и применение механизированных зажимов при установке инструментов на станке.

Инструментами, позволяющими производить смену режущих элементов, являются: рассмотренные нами фрезы с установкой по следу и резцы с клиновым креплением вкладышей конструкции Серебровского и Рожкова [77]. В качестве устройств для механизации закрепления инструментов служат гидроцилиндры для закрепления оправок в конусе шпинделя на крупных фрезерных станках и гидрозажимы для крепления резцов на токарных и карусельных станках.

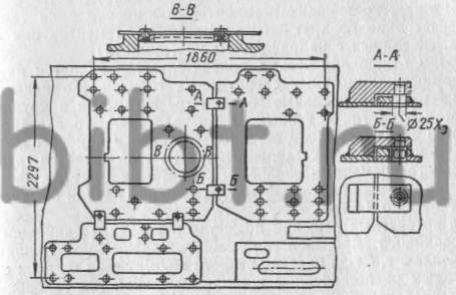

Фиг 16 Резцедержатель с гидравлическим зажимом усилием 56 т для токарного станка.

На фиг. 16 приведена конструкция гидравлического резцедержателя Ново-Краматорского завода, применяемого на крупных токарных станках [7]. Приспособление состоит из четырех одинаковых гидрошайб, установленных между опорными гайками 6 и зажимными планками 2, гидрошайбы имеют вид охватывающих друг друга цилиндра 4 и поршня 5 с навернутой на него предохранительной гайкой 3. Гидрошайбы попарно соединены гибкими шлангами, включенными в общий маслосборник. При включении золотника 8 масло давлением 65 атм от гидроаккумуляторной станции поступает в полость между цилиндром и поршнем и опускает последний до соприкосновения планки 2 с зажимаемым инструментом. Обратный клапан 7 перекрывает сливное отверстие и обеспечивает сохранение необходимого давления в цилиндре. Возврат поршня 4 в исходное положение производится пружиной 1 при включенном золотнике. При диаметре гидрошайбы 200 мм на каждой из них развивает-ся зажимное усилие 14 т или 56 т на четырех шайбах.

Для возможности зажима инструментов различных по вы соте сечений применяются две сменные прокладки. При ходе поршня в 40 мм и двух сменных прокладок практически возможно осуществить зажим инструментов с любым размером по высоте от 55 до 200 мм включительно. Конструкция гидравлического устройства не уменьшает универсальности резцедержателя. Резцы и державки могут зажиматься в любом месте резцедержателя и даже под углом. Для крупных станков может быть принят один размер гидрошайбы, что представляет большие удобства в эксплуатации этих устройств. Применение приспособления уменьшает затраты времени на смену инструмента до трех раз.

Исследования показывают, что частичная механизация ручных зажимов снижает необходимое время в 2—3 раза, а полное освобождение рабочего от силовых движений сокращает время крепления или освобождения инструментов и деталей в 3— 5 раз.

Фиг. 17. Трехсекционный кондуктор.

Уменьшение размеров и веса оснастки также благоприятно влияет на сокращение вспомогательного времени, так как в этом случае исключается необходимость применения кранов и рабочий имеет возможность нормально пользоваться, необходимыми приспособлениями. К такого вида приспособлениям относятся секционные накладные кондукторы. Фиг. 17 представляет трехсекционный накладной кондуктор для сверления поворотной платформы экскаватора. Вместо громоздкого кондуктора площадью около четырех квадратных метров рабочий ставит и снимает вручную три секции.

Высокопроизводительная оснастка. Увеличение количества одновременно обрабатываемых деталей, являющееся результатом группового запуска, базирующегося на широкой конструктивной унификации, нормализации деталей и использовании типовых технологических процессов, создает реальные условия для применения высокопроизводительной технологии и оснастки, свойственной цехам серийного производства. При этом в ряде случаев становится экономически целесообразным изготовление достаточно сложной групповой переналаживаемой оснастки. Группа однотипных деталей, отличающихся между собой размерами и базирующими поверхностями, обрабатывается в приспособлениях, требующих незначительной переналадки (смены или перестройки базирующих и зажимных элементов или элементов, связанных с направлением инструмента).

В этом отношении весьма показательным является применение многошпиндельных сверлильных головок. До недавнего времени многошпиндельные головки мы встречали в крупносерийных и отчасти серийных производствах. Это связано не только со стоимостью изготовления головки и приспособления, но также и с тем, что установка и снятие этой оснастки требует длительного времени, исчисляемого десятками минут, а процесс сверления многошпиндельной головкой одной детали обычно занимает от 1 до 3 мин.

Ряд интересных решений позволил в условиях единичного и мелкосерийного производства решить задачу многошпиндельного сверления. Сюда следует отнести конструкции головок с регулируемым расположением шпинделей. Такой тип головок позволяет охватить значительную номенклатуру деталей с различным расположением отверстий, однако не исключает затрат времени, связанных с установкой и снятием оснастки.

Расширение многошпиндельного сверления осуществляется такой компоновкой приспособления, в котором многошпиндельная головка и зажимное устройство соединены в общее устройство. Так, например, для крышек и фланцев, имеющих одинаковое расположение отверстий и различающихся посадочными размерами центрирующих буртов, применена установка, состоящая из пневматического зажимного группового приспособления и многошпиндельной головки (фиг. 18).

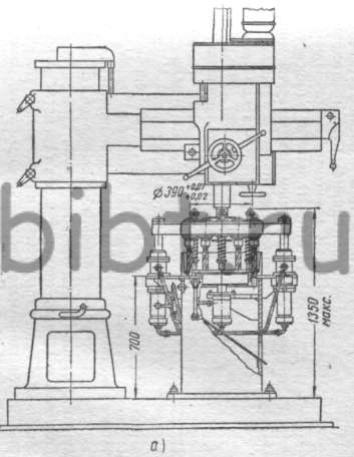

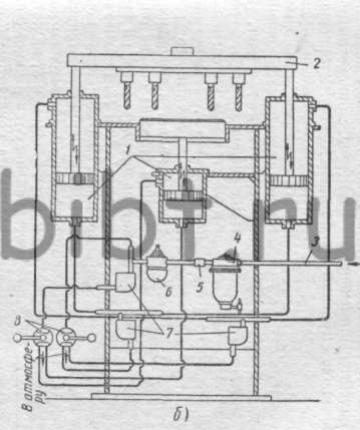

Фиг. 18. Установка с шестишпиндельной головкой и пневматическим переналаживаемым приспособлением на радиально-сверлильном станке (а);

схема пневматического управления установкой (б):

- цилиндры;

- сверлильная головка;

- воздухопровод;

- водоотделитель;

- обратный клапан;

- масленка;

- дроссели;

- краны.

Приспособление устанавливается на плите радиально-сверлильного станка или рядом с ним таким образом, чтобы шпиндель головки мог быть совмещен со шпинделем станка. Включение головки в работу осуществляется простым соединением ее хвостовика со шпинделем станка. По окончании работы станок поворотом хобота переводится на сверление других деталей непосредственно на его плите. Применение такого способа сверления сокращает штучное время на 25—30%. Таким образом, не снижая возможностей радиально-сверлильного станка для выполнения различных штучных деталей, осуществляют многошпиндельное сверление определенной номенклатуры. По мере необходимости возле радиально-сверлильного станка может быть установлено не одно подобное групповое приспособление, а несколько.

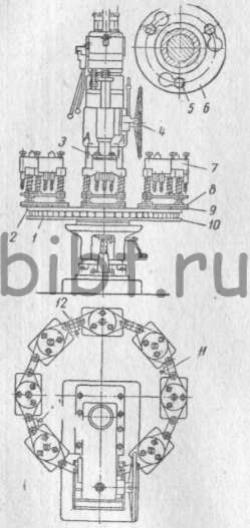

Фиг. 19. Сверлильный станок с поворотным столом для много шпиндельного сверления.

Логическим развитием использования многошпиндельных головок является применение их совместно с поворотными столами. На заводе «Красный пролетарий» [8] для устранения потерь рабочего времени и ускорения переналадок сверлильных станков используется специальный поворотный стол (фиг. 19) на станке модели 2135. Стол состоит из двух стальных колец: нижнего 10 и верхнего 2. Нижнее кольцо соединено болтами со столом станка и является неподвижным, с задней стороны станка оно лежит на регулируемых по высоте опорах 11, 12 и 13. Верхнее кольцо имеет возможность перемещаться на шариках 1 относительно кольца 10. На верхнем кольце имеются площадки 9, на которые устанавливаются и закрепляются скальчатые кондукторы 8, смонтированные в одну установку с многошпиндельными головками 7. В зависимости от диаметра стола и габаритов приспособлений на нем размещается шесть-восемь и более установок.

Наладка станка для сверления какой-либо детали сводится к следующему. Стол поворачивают до совмещения оси сверлильной головки с осью шпинделя станка. Поворотом штурвала 4 шпиндель станка, оканчивающийся диском 3 с нижним центрирующим пояском и поворотной шайбой 6, опускается до соприкосновения с верхним торцом сверлильной головки. При этом головки трех болтов 5 свободно проходят через отверстия в диске и окна шайбы 6. Шайбу поворачивают на небольшой угол и с помощью трех болтов зажимают сверлильную головку. Таким образом, вся наладка длится 1,5—2 мин.

Незначительное время, требуемое на наладку станка, позволяет мастеру или планировщику участка, в случае необходимости, приостанавливать обработку какой-либо детали и быстро переключать станок на обработку другой детали, закрепленной за данным станком.