| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Книга "Технология тяжелого машиностроения"

Оглавление книги Предыдущая Следующая

СВЯЗЬ ТЕХНОЛОГИИ С ОРГАНИЗАЦИЕЙ ПРОИЗВОДСТВА

В тяжелом машиностроении наряду с использованием принципов серийного производства в сфере совершенствования производства заготовок, процессов обработки и сборки применение этих принципов происходит и в области организации производства. Сюда относится подготовка и планирование производства, совершенствование организационной структуры цехов, участков, линий и целых предприятий.

Комплексное решение вопросов развития технологии и организации производства открывает возможности на заводах с индивидуальным и мелкосерийным производством осуществлять организацию специализированных цехов, предметно-замкнутых участков, переменно-поточных линий, участков стендовой обработки деталей. Появление таких цехов, линий, участков создает на предприятиях, занятых выпуском крупных машин, элементы организации, присущие серийным производствам.

В результате большой работы по типизации технологических процессов, организации запуска однотипных деталей, изготовления на склад нормализованных деталей и т. д. на ряде заводов созданы специализированные цехи. В практике работы заводов известны цехи по производству нормализованных деталей, прокатных валков и деталей типа тел вращения, редукторов, подшипников жидкостного трения, повторяющихся машин горнорудного и других видов оборудования.

В ряде цехов проводится организация переменно-поточных линий и предметно-замкнутых участков. Практика работы подтверждает высокую эффективность предметно-замкнутых участков и поточных линий на заводах тяжелого машиностроения. Представление о том, что на поточной линии могут проходить обработку только небольшие детали весом в несколько килограммов, не является современным.

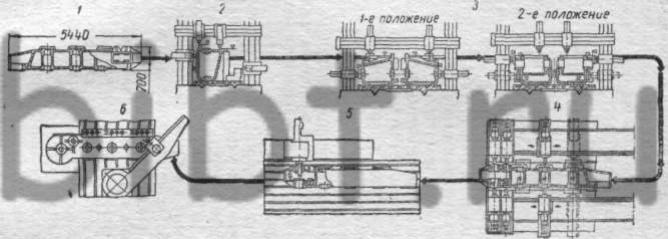

Фиг. 20. Поточная линия для обработки гусеничной рамы экскаватора ЭКГ-4:

- разметка;

- строгание;

- фрезерование (два положения);

- растачивание на агрегатном станке;

- подрезка торцов;

- сверление по кондуктору.

На фиг. 20 приведена поточная линия по обработке гусеничных рам экскаватора. Вес детали 4600 кг, длина 5440 мм. Поточная линия создана на базе универсального оборудования. В ней применены приспособления для установки и закрепления деталей, кондукторы для сверления, расточной шестишпиндельный агрегатный станок, описанный ниже. Транспортировка и установка деталей осуществляется мостовым краном. Цикловое время обработки одной гусеничной рамы составляет 12 час.

Стремление к дальнейшей концентрации технологического процесса и применение высокопроизводительной технологии привело к организации стендовой обработки крупных деталей [11], сущность которой заключается в следующем.

1. Объектом обработки является крупная сложная повторяющаяся деталь с большим количеством операций, или чаще группа сходных по конструктивным и технологическим признакам повторяющихся деталей.

2. Технологический процесс строится на принципе концентрации операций, с максимальным устранением разметки, созданием установочных баз, применением различной технологической оснастки и агрегатных станков или головок. При разработке технологического процесса уделяется особое внимание улучшению технологичности конструкции и уменьшению припусков на механическую обработку.

3. Проводится анализ крановых операций с таким расчетом, с одной стороны, чтобы выбранное положение детали сводило к минимуму кантовки ее в процессе обработки и, с другой стороны, чтобы выяснить возможность сведения к минимуму общего времени, затрачиваемого на транспортные операции.

4. Установка детали, независимо от ее размеров, выполняется по разметке только на первой или второй операциях, а дальнейшие установки производятся в приспособлениях на базовые поверхности, подготовленные на предыдущих операциях.

5. Основная часть оборудования и установочные приспособления монтируются на мощном плитном настиле, выверенном с точностью 0,03—0,05 мм на погонный метр, который и принято называть стендом.

6. Взаимное расположение станков и установочных приспособлений достигается при монтаже с точностью, исключающей необходимость выверок их после установки детали.

7. При отсутствии деталей, запроектированных для стендовой обработки, оборудование либо частично перестраивается на другие детали, что относительно легко достигается благодаря возможности свободной перестановки его и приспособлений по массивному плитному настилу, либо используется для выполнения работ универсального характера.

Высокая концентрация операций, применение специальной оснастки и организация обработки в пределах замкнутого участка, представляющего собой переменно-поточную линию, ограниченную площадью плитного настила (стенда), резко сокращает цикл изготовления деталей, уменьшает трудоемкость, сокращает и упорядочивает грузопотоки, высвобождает крановые средства, уменьшает загрузку уникального оборудования, повышает пропускную способность цеха по ведущим наиболее сложным деталям.

Расходы, связанные с организацией стендовой обработки, довольно значительны, однако эффективность применения этого способа оправдывает проводимые затраты. Весьма показательна в этом отношении стендовая обработка станин рабочих клетей прокатных станов, описанная в главе IV этой книги.

Обработка станин прокатных станов с использованием стенда сводится всего к шести операциям. Из этого количества операций: первая — разметка; вторая — строжка базовых поверхностей на крупном продольно-строгальном станке и последняя, шестая операция — контроль производится вне стенда. Таким образом, по сути дела, кроме строгания базовых поверхностей вся механическая обработка выполняется на стенде. Стенд представляет собой плитный настил площадью около 400 м2, на котором размещается оборудование и приспособления для выполнения трех операций, построенных на принципе концентрации технологического процесса.

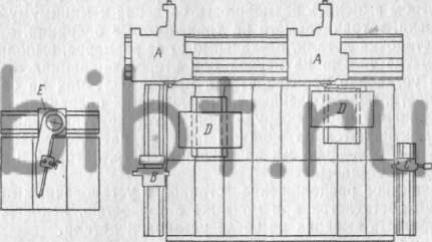

Фиг. 21. Стенд для обработки корпусов турбин фирмы «Бритиш Томсон Хаустан» (Англия).

Аналогичный метод организации обработки крупных деталей мы встречаем и в зарубежной практике. На турбинном заводе «Бритиш Томсон-Хустон» в Англии длительное время эксплуатируется стенд, спроектированный фирмой «Асквит» для обработки корпусов турбин. На фиг. 21 представлена схема этой установки. Стенд состоит из (мощной зажимной плиты площадью 160 м2, вокруг которой расположены расточные станки. На общей станине длиной более 16 м установлено два мощных расточных станка А с диаметром шпинделя 203 мм и вертикальным ходом шпиндельной бабки по колонне 4600 мм. Станки снабжены подвесным пультом с дистанционным управлением, позволяющим производить перемещения с точностью до 0,025 мм. Характерной особенностью этих станков является также и то, что шпиндель находится в специальном мощном ползуне, что придает ему дополнительную жесткость, необходимую при фрезеровании и консольной расточке.

Перпендикулярно сдвоенному станку располагается расточный станок В с диаметром шпинделя 101,6 мм. Колонна станка имеет возможность перемещаться на длину 8500 мм, поворачиваться на 360°.

Третий расточный станок С имеет диаметр шпинделя 63,5 мм, поворот колонны на 360° и перемещение по направляющим 6100 мм. На плитном настиле располагаются два перенос-пых поворотных стола Д, грузоподъемностью по 60 т. Кроме поворота на 360°, столы имеют возможность продольного перемещения по направляющим. Управление поворотом стола может осуществляться дистанционно с подвесного пульта станка, с которым сблокирован стол. Достигаемую точность обработки при работе с поворотом стола на 180° фирма иллюстрирует следующим примером. При фрезеровании двух плоскостей корпуса турбины на поворотном столе была достигнута параллельность 0,05 мм на длине 3000 мм.

Кроме перечисленного оборудования, в состав установки входит радиально-сверлильный станок Е, расположенный на отдельной плите. При обработке стали на этом станке можно сверлить отверстия диаметром до 100 мм, колонна станка имеет возможность продольного перемещения по направляющим на длину 5000 мм.