| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка плоскости разъема и паза под корпуса подшипников трансмиссионного вала

В практике встречается как раздельная, так и совместная обработка поверхностей рам.

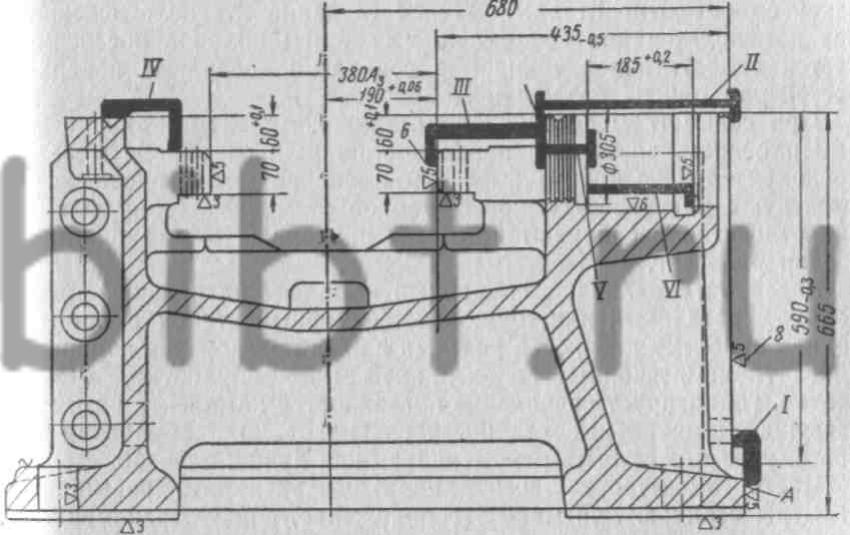

Фиг. 93. Схема расположения шаблонов при раздельной обработке рам.

При раздельной обработке после строгания основания (подошвы) рама устанавливается на стол станка, на приливы основания, с проверкой прилегания к столу станка под щуп 0,1 мм. Площадки 8 под траверсы устанавливаются к боковому суппорту стола. Рама выверяется по разметке и крепится болтами и планками в местах приливов основания. Грубо плоскость разъема строгается двумя вертикальными суппортами и начисто одним вертикальным суппортом ,с широким резцом для выдерживания одноплоскостности.

Боковым суппортом строгают площадки 8, 9 под траверсы и базу А. Размер базы А выдерживают по щаблону I (фиг. 93). После этого вертикальным суппортом строгают базовую плоскость (см. фиг. 92), выдерживая технологический размер от площадок под траверсу до базы 7 предельной скобой II. Заходом и выходом для резца служат крайние отверстия рамы. При строгании вертикальным суппортом боковых плоскостей паза 6 технологический размер выдерживают от базы 7 до боковой поверхности паза по шаблону III.

Опорные плоскости 5 под корпуса подшипников трансмиссионного вала строгают, выдерживая высоту от плоскости разъема до опорных плоскостей 5 по шаблону-высотке IV. После этого обрабатывают нижние плоскости приливов 6 и строгают продольные уплотняющие канавки по линии разъема.

Для рациональной загрузки продольно-строгального станка, как правило, рядом с приводной рамой устанавливают парную неприводную раму таким образом, чтобы площадки под траверсу располагались под другим боковым суппортом станка. Чистовой проход плоскости разъема у парных рам производят с одного хода резца вертикального суппорта, тем самым добиваясь одновысотности рам. Путем создания технологических баз и использования специальных скоб и шаблонов обеспечивается с достаточной точностью совпадение основных поверхностей рам при их раздельной обработке.

При совместном способе обработки комплекта приводных рам плоскость разъема и поверхности приливов обрабатывают предварительно с припуском 5—10 мм по разметке, после чего фрезеруют плоскости стыковых торцов рам, сверлят во фланцах отверстия и собирают комплект приводных рам, входящих в один рольганг.

Затем устанавливают собранный комплект на большой продольно-строгальный или продольно-фрезерный станок и производят обработку плоскости разъема и паза под корпуса подшипников трансмиссионных валов. Такой метод обработки, безусловно, гарантирует совпадение поверхностей комплекта рам, но загружает уникальные станки, увеличивает цикл обработки и поэтому не может быть рекомендован как лучший способ.

Часто случается так, что длина комплекта рам превышает размеры станков. Учитывая это положение, следует рекомендовать раздельный способ обработки.

При наличии свободных продольно-фрезерных станков и возможности обработки основных поверхностей на этих станках следует отказаться от строгальных операций, как менее производительных, но не полностью, например, фрезерование концевыми фрезами приводит к удорожанию операции. Обычно в практике плоскость разъема, канавку и поверхность паза строгают, а обработку плоскости разъема у задней стенки концевой рамы и поперечных канавок производят на фрезерном станке.