| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ОБРАБОТКА ПОДУШЕК РАБОЧИХ И ШЕСТЕРЕННЫХ КЛЕТЕЙ

Подушки в рабочих и шестеренных клетях являются промежуточным звеном между валком и станиной. Валок своими шейками покоится на подшипниках качения или скольжения, установленных в подушке. От вида подшипника зависит конструкция подушек и технические требования на их изготовление. Поэтому подушки можно разбить на две группы — с подшипниками качения и подшипниками скольжения.

Необходимо отметить, что скорости прокатки все время «возрастают ,и у современных непрерывных тонколистовых станов достигают 35—42 м/сек. Такие скорости прокатки обусловливают установку подшипников качения, жидкостного трения или четырехрядных конических подшипников, воспринимающих большие радиальные нагрузки и осевые усилия. Все это сказывается на ужесточении требований к изготовлению узла подушек.

Заготовкой подушек опорных валков является стальное литье— материал сталь 35Л. Подушки рабочих валков чаще всего изготовляются из поковки стали 40 и стали 40Х или слабо легированных сталей. Это объясняется тем, что нижняя стенка подушки в зависимости от конструкции и диаметра валка получается очень тонкой и в ней возникают большие напряжения.

Поэтому к качеству металла подушек и предъявляются высокие требования. При более толстой стенке иногда делают подушки рабочих валков литыми из стали 35ХНЛ. Раковины, трещины, плены и заковы не допускаются.

К механической обработке подушек предъявляются следующие основные требования.

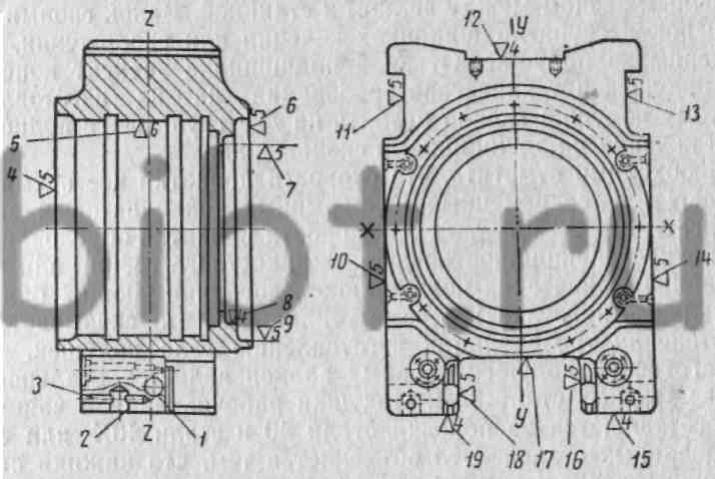

1. Разность толщины стенок по оси XX (фиг. 97) не более 0,1 мм, непараллельность направляющих 10 и 14 между собой должна быть в пределах допуска на размер.

2. Неперпендикулярность основания 15 и 19 к боковым направляющим 10 и 14 не более 0,1 мм на длине 1000 мм, а торцовых поверхностей 4 и 6 к оси отверстия 5 не более 0,1 мм.

3. Допустимая овальность и конусность отверстия 5 должна быть не более половины допуска на размер.

Типовой маршрут технологического процесса подушки опорных валков следующий.

Разметка. На разметочной плите с трех положений, принимая за базу литой контур, нанесены осевые XX, YY и ZZ. Проверить заготовку на годность к механической обработке и разметить все обрабатываемые плоскости и отверстие под подшипник с обоих торцов.

Карусельная. Установить подушку поверхностью Б на призмы и закрепить кулачками. Обработать места установки прибылей заподлицо с литыми поверхностями. Обработать торец 4 и отверстие 5 грубо с припуском 5 мм на сторону.

Карусельная. Подушка устанавливается обработанным торцом на призмы, и обрабатываются торец и отверстие с другой стороны грубо с припуском 5 мм на сторону.

Фиг. 97. Подушка опорного валка четырехвалкового стана.

Строгальная. Установить одновременно две подушки, выверить по разметке и строгать грубо с припуском 5 мм на сторону плоскость направляющей 10, паз 11 вертикальными суппортами, основание 19 и поверхности 17 и 18 проема и поверхность 12 боковыми суппортами. Переустановить подушки и строгать грубо с припуском 5 мм другую сторону направляющей 14, паз 13, основание 15 и поверхность 16 проема.

Термообработка. После грубой обработки подушки отправить в термический цех для снятия внутренних напряжений.

Разметка. Разметить в той же последовательности, как при первой разметке.

Карусельная. Установить подушку торцом 6 на призмы, выверить по поверхностям 4 и 5 с точностью до 0,5 мм. Подрезать по размеру чертежа торец 4 и расточить отверстие 5 и канавки.

Карусельная. Установить подушку торцом 4 на мерные призмы. Проверить прилегание торца к призмам и призм к плоскости планшайбы щупом 0,05 мм и выверить, по отверстию 5 с точностью до 0,05 мм. Расточить поверхности 7 и 9 и подрезать торцы 6 и 8 в размер.

При выполнении карусельных операций необходимо обращать внимание на уравновешенность массы подушки и в случае необходимости определить величину дисбаланса для установки контргруза на планшайбу станка.

Строгальная. Установить подушку вдоль стола торцом 6 на мерные призмы, прилегание к которым проверяется щупом 0,05 мм. Подушку выверить по направляющим 10 и 14 с точностью 0,5 мм и закрепить. Боковыми суппортами обработать направляющие 10 и 14, выдерживая разность толщины стенок по оси XX с точностью до 0,1 мм. Толщина стенок контролируется специальной удлиненной скобой с микрометрическим винтом от обработанного отверстия 5 с учетом фактического диаметра его.

Для этой операции желательно выбирать продольно-строгальный станок таким образом, чтобы расстояние между колоннами позволяло боковыми суппортами станка обрабатывать направляющие подушки 10, 14 за одну установку.

Строгальная. Установить подушку на обработанную плоскость направляющей 14 поперек стола по две или более штуки в зависимости от грузоподъемности стола. Выверить по торцу 4 с точностью до 0,1 мм и закрепить. Строгать в размер боковыми суппортами основание 19 и поверхности 17, 18 проема и поверхность 12. Вертикальным суппортом строгать паз 11. Переустановить и переходы повторить для другой стороны подушки.

Разметка. Разметить все отверстия, кроме тех, которые обрабатываются по кондукторам.

Для большей производительности разметчика там, где целесообразно, предусмотреть шаблоны для разметки.

Сверлильная. Сверлить с переустановкой все отверстия и нарезать резьбу.

Расточная. Установить подушку направляющей 10 на стол станка. Сверлить, зенкеровать и растачивать отверстия 2 и 3 с поворотом стола. Отверстие 1 обработать с переустановкой детали.

Фрезерная. Установить подушку на торец 6 вдоль стола. Фрезеровать площадки и канавки, расположенные в проеме на поверхностях 16, 18 и смазочные канавки на направляющих 10 и 14.

Карусельная. Установить подушку торцом 6 на мерные призмы. Прилегание призм к планшайбе и торца подушки к призмам проверить щупом 0,05 мм. Выверить по отверстию 5 с точностью до 0,05 мм, закрепить кулачками. Шлифовать отверстие 5 с технологическим допуском. Операция выполняется на карусельном станке, оснащенном шлифовальным приспособлением.

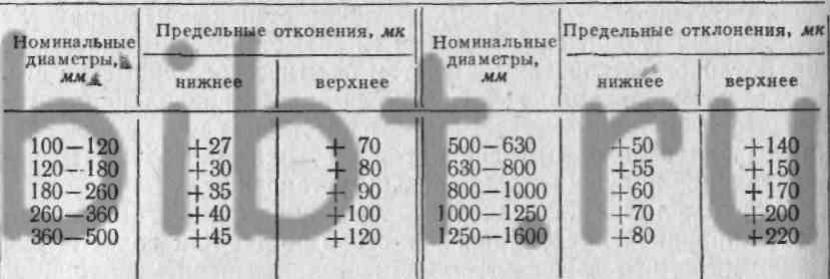

Многолетний опыт обработки подушек и отверстий в корпусных деталях показывает что после окончательной расточки с течением времени наблюдается усадка отверстия, несмотря на то, что после грубой обработки детали подвергались искусственному старению для снятия напряжения. Технологической лабораторией Уралмашзавода проведена работа, в результате которой установлено, что для такого типа деталей при обработке отверстия рекомендуется смещать поле допуска на некоторую величину в зависимости от диаметра отверстия для установки подшипников с заданной посадкой (табл. 39).

Таблица 39 Технологические допуски при обработке отверстий подушек

Указанная в

таблице величина смещения поля допуска гарантирует соответствующую

посадку подшипника и исключает или сводит до минимума трудоемкую

операцию по расшабровке отверстия.