| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Глубокое сверление цилиндров.

Современные машиностроительные заводы, занимающиеся изготовлением гидропрессового оборудования, широко применяют станки глубокого сверления. Сверление с последующим растачиванием во всех случаях экономически выгоднее в сравнении с другими видами обработки, если длина обрабатываемого отверстия в детали вращения превышает 5—6 диаметров, а в отдельных случаях даже при длине в 2—3 диаметра. Размеры внутренних полостей цилиндров колеблются в предел ах от 100 до 1500 мм. Обработка цилиндров этих размеров может выполняться на станках глубокого сверления.

Крепление цилиндров на станках глубокого сверления может быть осуществлено по одному из двух способов — путем установки и закрепления детали непосредственно в барабане кулачками или путем закрепления ее кулачками за один конец и установки второго конца на люнете.

Выверка цилиндра при закреплении его на станке по первому способу производится по пояскам на детали с помощью рейсмуса от направляющих станины, по второму способу — по пояску на детали в непосредственной близости от кулачков барабана рейсмусом, а у люнета — по концу борштанги рейсмусом, закрепленным на конце цилиндра.

Так как глубокое сверление и растачивание отверстий в цилиндрах преимущественно производится при больших диаметрах, то в основном используется метод наружного отвода стружки. Инструмент для обработки отверстий по этому методу Должен состоять из комплекта борштанг соответствующих Диаметров, головок и набора режущих пластин или резцов.

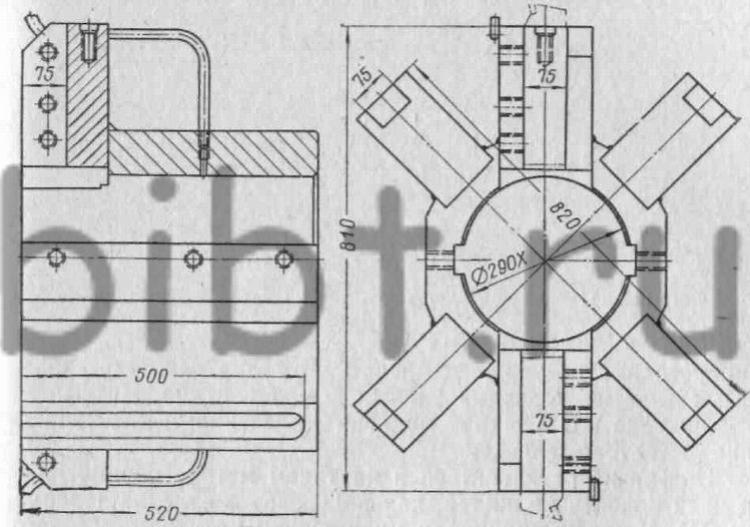

Фиг. 125. Расточная головка для растачивания глубоких отверстий.

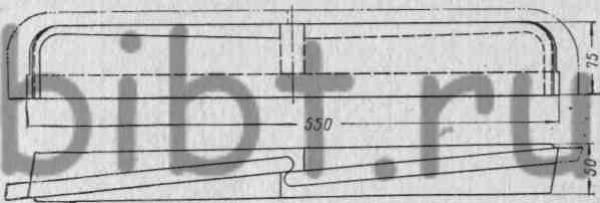

В качестве иллюстрации инструмента, применяемого при расточке цилиндров на станках глубокого сверления, на фиг, 125 представлена головка для растачивания отверстий в диапазоне от 830 до 1000 мм. Здесь, как видно на фиг. 125, вместо расточных державок с пластинами вставляется два резца сечением 75 X 75. Головка в растачиваемом отверстии центрируется четырьмя деревянными направляющими, устанавливаемыми в пазы (75X500). Подрезание дна в конструкциях глухих цилиндров производится теми же борштангами и головками; которыми производится растачивание основного отверстия. В этом случае в головку вместо державки с расточными пластинами или резцов устанавливается специальная державка для подрезания дна с пластинами, перекрывающими весь торец дна. На фиг. 126 изображена плавающая державка с пластинами для подрезания дна диаметром 600 мм.

Фиг. 126. Плавающая державка для подрезания дна диаметром 600 мм.

Нельзя не остановиться и на таком методе обработки внутренней полости цилиндра, как кольцевое сверление (трепанирование). В полых цилиндрах с непрошитым отверстием в заготовке этот метод, несомненно, имеет экономический эффект. Однако некоторые заводы используют кольцевой метод сверления и при конструкциях глухих цилиндров, т. е. после кольцевого сверления с помощью специального приспособления производят подрезание стержня и тем самым получают цилиндр с глухим днищем, а стержни используют для изготовления других деталей.

Способ исполнения внутренних полостей в глухих цилиндрах путем трепанации и последующего подрезания стержня имеет ряд недостатков.

Во-первых, он малопроизводителен.

Во-вторых, устройства для подрезания стержня слишком сложны в изготовлении и малонадежны в эксплуатации из-за их недостаточной прочности и жесткости.

В-третьих, каждое такое приспособление годится только для определенного диаметра.