| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка плунжеров

В большинстве случаев плунжеры выполняются коваными из углеродистой стали марки 50 или из легированных сталей марок 80ХНЗВ, 5ХНВ, 35ХНВ и 38ХГН. Однако имеются случаи применения и литых плунжеров, главным образом чугунных с отбеленной рабочей поверхностью.

Плунжеры, так же как и цилиндры, можно разделить на две основные группы. К первой группе следует отнести плунжеры рабочих цилиндров, а ко второй — все плунжеры вспомогательных цилиндров — подъемных, уравновешивающих, обратных, передвижения столов и т. д. Классификация плунжеров приведена в табл. 50.

Таблица 50 Классификация плунжеров гидравлических цилиндров

| Характеристика плунжера | Виды конструкций | |

| Пустотелый с выпуклым сферическим торцом (боковой) |  |

|

| Пустотелый с вогнутым сферическим торцом (боковой) |  |

|

| Пустотелый с центрирующим буртом и фланцем (средний) |  |

|

| Пустотелый с буртом и центрирующими шейками (средний) |  |

|

| Одноступенчатый с резьбовым хвостовиком |  |

|

| Одноступенчатый со сквозным отверстием для подвода жидкости и резьбовым хвостовиком |  |

|

| Двухступенчатый с резьбовым хвостовиком |  |

|

| Двухсторонний с квадратом по средине |  |

|

По конструкции плунжеры средних и боковых рабочих цилиндров значительно отличаются друг от друга. Если плунжеры боковых цилиндров (у двух- и трехцилиндровых прессов) соединяются с подвижной траверсой через сферическую подушку, то плунжеры средних цилиндров соединяются с подвижной траверсой жестко. Отсюда разница и в конструкции плунжеров. Плунжеры средних рабочих цилиндров имеют центрирующие бурты и фланцы или шейки. Плунжеры боковых цилиндров имеют торцы с выпуклой или вогнутой сферой (см. табл. 50).

Плунжеры вспомогательных цилиндров весьма разнообразны по своей форме и размерам. В классификационной табл. 50 представлены некоторые из них. Чаще всего применяются одноступенчатые и двухступенчатые плунжеры с резьбовым хвостовиком, а также одноступенчатые с резьбовым хвостовиком и центральным отверстием для подвода жидкости и т. д.

Основные требования, предъявляемые к плунжерам цилиндров при изготовлении, это обеспечение высокой твердости и наименьшей шероховатости рабочей поверхности.

Для всех плунжеров, работающих непрерывно или периодически, но с большой частотой циклов, желаемым условием является обеспечение твердости на рабочей части плунжера не ниже Rc= 40. Однако закалка до такой высокой твердости крупногабаритных деталей подобного типа очень трудна.

При изготовлении плунжеров применяется один из следующих видов термической обработки для получения повышенной твердости.

1. Объемная закалка с отпуском до твердости Нb =229 -: - 286 при сечении плунжера до 300 мм и до Нb =207 -:- 255 при сечении плунжера до 500 мм. Плунжер изготовляется из стали 35ХНВ.

2. Поверхностная закалка т. в. ч. с последующим отпуском до твердости Rc => 40; может применяться для плунжеров с диаметром до 250 мм и длиной до 2000 мм (из условия возможностей существующего оборудования). При этом материалом для плунжера может служить сталь 50 или любая другая сталь, принимающая закалку.

3. Поверхностная закалка т. п. ч. с последующим отпуском до твердости Rc => 40; может применяться, исходя из возможностей существующего на заводах оборудования, для плунжеров диаметром до 1500 мм и длиной до 6000 мм. Материал для изготовления — сталь 50 или любая другая легированная марка стали, принимающая закалку на эту твердость.

4. Поверхностная закалка газовым пламенем с последующим отпуском до твердости Rc => 40; применяется для любых размеров плунжеров при наличии специально оборудованной установки. Однако применение газопламенной закалки плунжеров ограничено отсутствием уверенности в получении равномерной твердости по всей длине плунжера из-за отпуска закаленной зоны при перекрытии ее во время закаливания следующей зоны. Неравномерная твердость рабочей поверхности плунжера приводит к задирам гоундбукс и к износу сальниковых уплотнений.

5. Нормализация с отпуском до твердости Нb =269 -:- 321 при использовании стали марки 80ХНЗВ сечением от 800 до 1400 мм.

6. Нормализация с отпуском до твердости Нb =180 -:- 229 для стали 50 при сечении плунжера до 750 мм и последующим упрочняющим накатыванием до твердости на поверхностном слое Нb =229 -:- 287.

Плунжеры рабочих цилиндров в большинстве своем массивны, толстостенны и жестки, что при обработке способствует получению нужных формы и размеров.

Плунжеры вспомогательных цилиндров, наоборот, являются чаще всего нежесткими и поэтому легко деформируются от разрядки внутренних напряжений после термической обработки. Имеются отдельные плунжеры длиной свыше 9000 мм при диаметрах 150 и 300 мм. Технология изготовления таких плунжеров должна предусматривать необходимые меры, исключающие возможность их коробления. Особые предосторожности следует предусматривать для плунжеров, которые подвергаются поверхностной термической обработке (т. в. ч., т. п. ч., газопламенная закалка), так как больших припусков для последующей обработки после закалки им дать нельзя ввиду ограниченной зоны прокаливаемости.

Технологический маршрут обработки плунжера подъемного цилиндра представлен в табл. 51.

Таблица 51 Технологический маршрут обработки плунжера подъемного цилиндра

Наименование и содержание операции |

Оборудование или рабочее место |

Разметка. Проверить наличие и величину припусков. Разметить центры |

Разметочная плита |

Центровальная. Центровать с двух концов |

Расточный станок |

Токарная. Обточить с припусками по 20 мм на диаметр и по 10 мм на торцы. Надрезать концы под обрезку |

Токарный станок |

Отрезная. Отрезать концы по надрезам. |

Отрезная пила |

Термическая. Нормализация с отпуском на твердость Hb = 269 -:- 321 |

Термический цех |

Разметка. Проверить коробление и разметить центры |

Разметочная плита |

Центровальная. Центровать с двух концов |

Расточный станок |

Токарная (предчистовая). Обточить кругом с припусками по 10 мм на диаметры и по 5 мм на торцы |

Токарный станок |

Термическая. Снятие внутренних напряжений |

Термический цех |

Рихтовочная. Править при кривизне, превышающей половину припуска на диаметр |

Термический или кузнечный цехи |

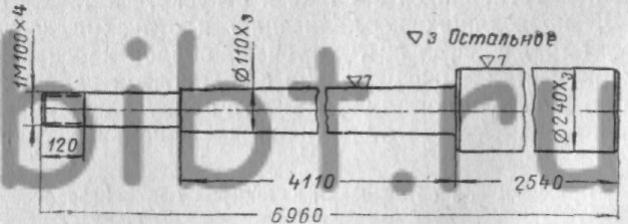

Токарная. Проверить биение и заправить центры. Обточить под шлифовку с припусками по шейкам диаметром 110Х3 и 240Х3, равным 0,9 -0,3 мм, обточить стержни под резьбу и нарезать резьбу 1М100x4 |

Токарный станок |

Шлифовальная. Шлифовать шейки диаметром 110Х3 и 240Х3 |

Круглошлифовальный станок |

Токарная. Заправить галтели |

Токарный станок |

Слесарная. Зачистить заусенцы и заправить заходы у резьбы |

Свободная площадь участка |

Контрольная. Окончательная приемка плунжера |

Контрольная плита |

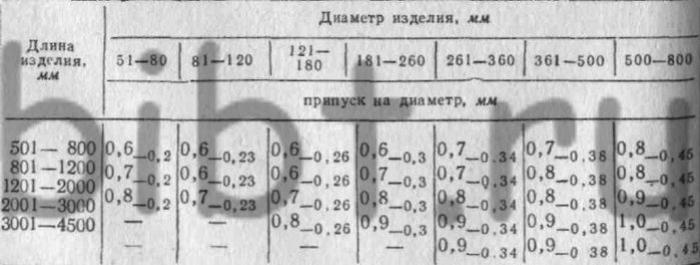

При изготовлении плунжеров из стали марок 5ХНВ, 35ХНВ, 38ХГН, подвергающихся закалке и отпуску, а также из стали 80ХНЗВ, проходящих нормализацию и отпуск с достижением твердости Hb =269 -:- 321, чистовая обработка производится на токарном станке окончательно с полировкой рабочих поверхностей до v 7 или под шлифование с припуском, указанным в табл. 52, в зависимости от наличия шлифовальных станков.

Таблица 52 Припуски при обтачивании плунжеров под шлифование

При изготовлении плунжеров из стали марки 50 с последующей поверхностной закалкой величина припусков под последующую чистовую обработку зависит от конфигурации плунжера, его диаметра и длины. Однако во всех случаях величина его не должна превышать 1 —1,5 мм на диаметр при газопламенной закалке, 1,5—2 мм на диаметр при закалке т. в. ч. и 2— 2,5 мм на диаметр при закалке т. п. ч. Окончательная обработка плунжеров после поверхностной закалки производится либо сразу на шлифовальном станке, либо с протачиванием под шлифование на токарном станке. В тех случаях, когда размеры и вес плунжеров превышают технические возможности шлифовальных станков, операцию шлифования производят на токарных станках специальными шлифовальными устройствами.

У плунжеров, имеющих сферические торцы, обработка сфер производится по одному из двух способов: обтачиванием с последующей пригонкой по шаблону радиусным резцом и с помощью специальных устройств. Способ обработки сфер с помощью радиусных резцов широко известен, но малопроизводителен, требует большого навыка и высокой квалификации исполнителя. Кроме того, затачивание резца по контршаблону представляет известные трудности.

Обработка сферических поверхностей с помощью специальных устройств не требует высокой квалификации и большого навыка, обеспечивает необходимую точность и достаточно высокую производительность благодаря применению твердосплавного инструмента.

Основным требованием, предъявляемым к таким устройствам для обработки сфер в единичном производстве, является универсальность, т. е. возможность использования их для более широкого диапазона размеров обрабатываемых сфер.

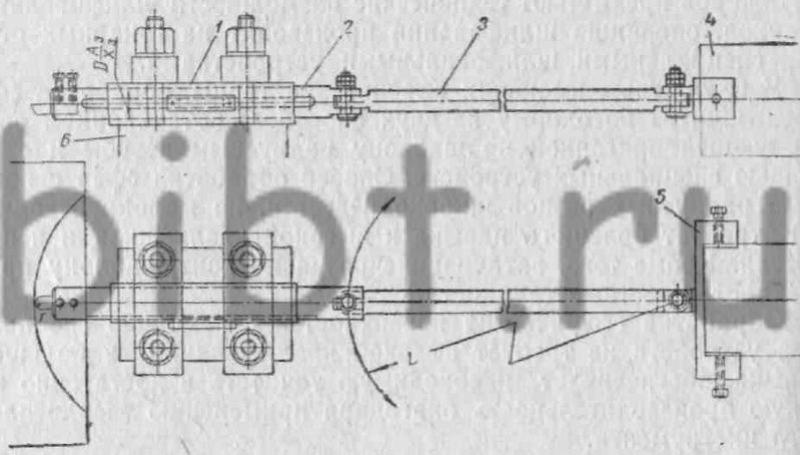

Существует большое разнообразие приспособлений и копирных устройств для обработки сфер. На фиг. 131 приведена конструкция приспособления, применяемого при обтачивании вогнутых сфер. В резцедержателе 6 токарного станка закрепляется направляющая 1, в которую с ходовой посадкой вставляется и фиксируется шпонкой от разворота оправка 2 с закрепленным радиусным резцом. Штанга 3 концами шарнирно соединяется с резцовой оправкой и с бугелем 5, закрепленным на конце пиноли 4 задней бабки.

Осуществляя поперечную подачу суппорта, резец копирует движение конца штанги в точке А относительно неподвижного шарнира бугеля, т. е. движется по дуге радиуса L.

Определение длины штанги производится из условия L = R сферы - r резца.

Следовательно, имея набор штанг разной длины, можно проточить любую сферу. Для уменьшения количества штанг последние могут быть изготовлены регулируемыми в известных пределах.

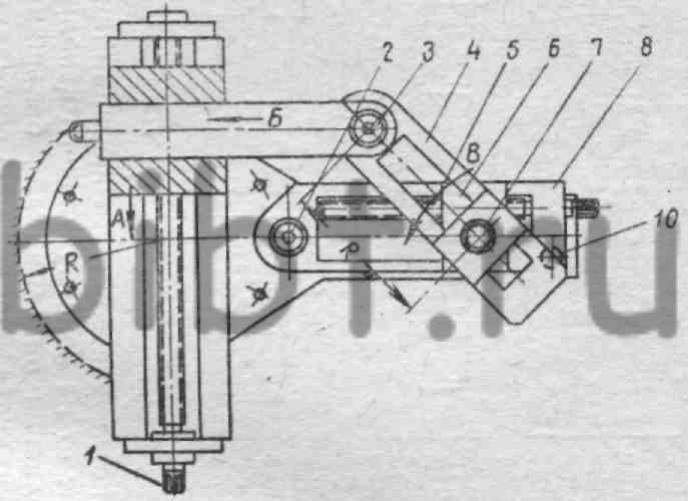

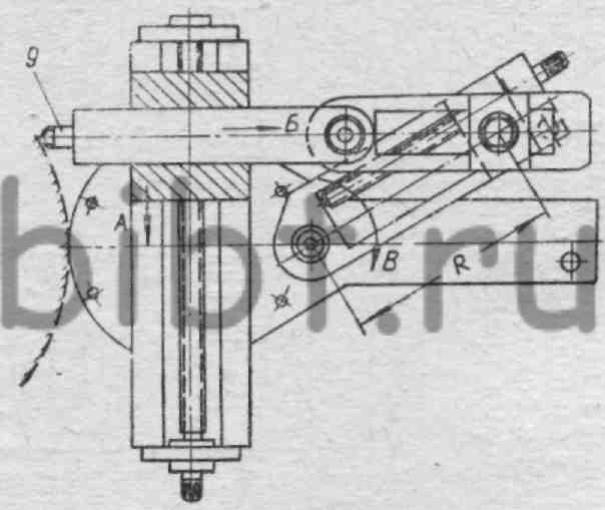

Для обработки выпуклых и вогнутных сфер может быть использовано устройство, представленное на фиг. 132. Приспособление крепится на суппорте токарного станка вместо верхней части его. На корпусе приспособления с помощью винта 1 двигается каретка с установленной в ней державкой для резца. Державка свободно перемещается в отверстии каретки, соединяясь шарнирно с направляющими 4 и 8, длина которых может изменяться с помощью винта 5.

Фиг. 131. Приспособление для обтачивания вогнутых сфер на токарном станке.

При обработке вогнутной сферы направляющая 8 жестко закрепляется на корпусе с помощью фиксатора 10. При перемещении каретки по винту вершина резца описывает дугу радиуса R, равную расстоянию между шарнирами 3 и 7.

При обработке выпуклой сферы направляющая освобождается от фиксатора 10, а державка с направляющей 4 жестко соединяется в месте оси шарнира 3. При перемещении каретки резец будет описывать дугу, радиус которой равен расстоянию между шарнирами 2 и 7.

Недостатком такого устройства для обтачивания сфер является то, что при его использовании каждый раз приходится снимать верхнюю поворотную часть суппорта.

Фиг. 132. Приспособление для обтачивания вогнутых и выпуклых сфер на токарных станках.