| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Обработка колонн

Колонны изготовляются, как правило, из углеродистой стали марки 40. Трещин, плен, волосовин, заковов и других кузнечных пороков после механической обработки на наружных поверхностях не допускается. Не допускаются также на обработанных поверхностях колонн следы грубой обработки и зарезы. По конструкции колонны представляют собой многоступенчатые цилиндрические детали с резьбой по концам для жесткого соединения со станиной и архитравом. По размерам колонны делаются различными в зависимости от мощности пресса. Диаметр их достигает 1000 мм и более, а длина свыше 25 м. Типы конструкций колонн некоторых прессов представлены в табл. 53.

Таблица 53 Классификация колонн прессов

Характеристика типа |

Типы конструкций |

Колонны без осевых отверстий (горизонтальных прессов) |

|

Колонны с осевыми отверстиями по концам для горячей затяжки гаек (вертикальных прессов) |

|

Колонны со сквозным осевым отверстием (вертикальных прессов) |

|

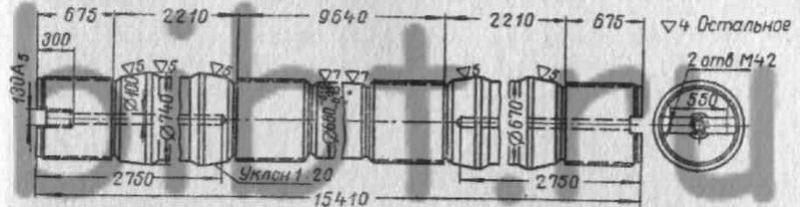

Колонны с осевыми отверстиями по концам и коническими заплечиками |

|

Колонны с осевыми отверстиями по концам и цилиндрическими заплечиками |

|

Назначение и последовательность операций при обработке колонн мало зависят от их конструктивного исполнения. Последовательность исполнения операций для большинства типов колонн примерно одинакова. Исключение составляют колонны, не имеющие осевых отверстий, у которых после обдирки и отрезания концов вместо глубокого сверления идут операции повторной разметки центров и выполнения центровых отверстий.

Типовой маршрут обработки колонны с наличием осевых отверстий представлен в табл. 54.

Таблица 54 Технологический маршрут обработки колонны пресса усилием 4500 т

Наименование и содержание операции |

Оборудование или рабочее место |

Разметка. Проверить наличие и величину припусков. Разметить центры |

Разметочная плита |

Центровальная. Центровать с двух концов |

Расточный станок |

Токарная. Обточить с припуском по 20 мм на диаметры и 10 мм на торцы. Надрезать концы. Обточить и отполировать пояски под люнет при глубоком сверлении |

Токарный станок |

Отрезная. Отрезать концы по надрезам и перенести маркировку |

Отрезная пила |

Сверлильная. Сверлить отверстия с обоих концов (глубокое сверление) |

Горизонтально-сверлильный станок |

Старение. Вылеживание в свободном состоянии в течение 5—7 суток |

Свободная площадь участка |

Расточная. Расточить отверстия под резьбу и снять фаски под центры. Нарезать резьбу |

Расточный станок |

Токарная. Обточить по размеру чертежа и подрезать торцы. Полировать посадочные шейки. Нарезать упорную резьбу под гайки |

Токарный станок |

Разметка. Разметить паз с торца под фрезерование |

Разметочная плита |

Расточная. Фрезеровать паз с торца, сверлить и нарезать резьбу |

Расточный станок |

Слесарная. Зачистить заусенцы и острые кромки. Заправить заходы у резьбы |

Свободная площадь участка |

Контрольная. Окончательная приемка колонны |

Контрольная плита |

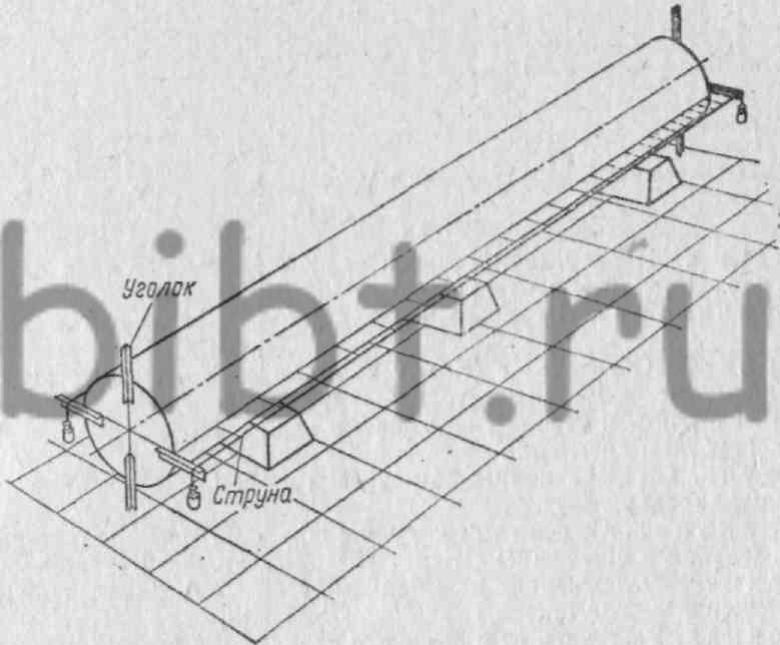

Разметка колонн, длина которых не превышает размеров разметочных плит, особых трудностей не представляет и производится известными способами. Разметка длинных колонн производится на свободных площадках рабочего пролета, для этого колонну устанавливают на более или менее ровно выложенные по высоте три-четыре подставки. Проверка наличия припусков. коробления и заковов производится следующим образом. На торцах колонны наносят взаимно перпендикулярные риски, по которым приваривают уголки (фиг. 133). На уголки, расположенные по горизонтальной оси колонны, натягивают с обеих сторон струны, выдерживая одинаковые расстояния от вертикальной осевой и между струнами с обоих концов колонны. Производя замеры расстояний от струн до заготовки через каждые 500—1000 мм, определяют кривизну заготовки, величину припусков для обработки и наносят окончательно вертикальные осевые для будущих центров с учетом коробления и равномерного распределения припусков. Затем колонну поворачивают на подставках на 90° и повторяют такие же обмеры по другой оси. После этого производят разметку центров, проверку размеров колонны по длине и наметку положения торцов.

Фиг. 133. Проверка заготовки колонны на коробление и наличие припусков путем разметки с помощью натянутых струн.

Центрование колонн выполняется на расточных станках. Величина центрового отверстия выбирается в зависимости от чернового веса заготовки.

Обдирка колонн на токарных станках выполняется в центрах с установкой одного, двух или даже трех люнетов, в зависимости от длины обрабатываемой колонны. Протачивание шеек под люнеты производится на верность при малых оборотах планшайбы со снятием стружки незначительных сечений. После установки люнетов обдирка ведется одновременно несколькими суппортами со снятием стружки крупных сечений.

Работа ведется в большинстве случаев быстрорежущими резцами марки Р18, иногда применяют и твердосплавный инструмент. Выбор инструмента определяется в зависимости от технических возможностей станка и характера обрабатываемой детали. При обдирочных работах на крупных токарных станках используются крупные сечения резцов. Сечения державок резцов для некоторых станков достигают 100X100 мм. Смена и переточка таких резцов из-за большого веса крайне затруднена. В целях устранения таких недостатков создана конструкция резцов с клиновым креплением сменного вкладыша, которая получила широкое распространение на заводах тяжелого машиностроения. Обдирка колонн выполняется с припусками 10—15 мм на сторону, при этом возле торцов делаются надрезы глубиной 10—15 мм для последующей отрезки концов на дисковых пилах. Тут же протачиваются пояски для люнетов шириной 200 мм для установки колонны на станке глубокого сверления. Глубокое сверление осевых отверстий производится на специальных станках глубокого сверления или токарных станках, специально приспособленных для этой цели. Установка и крепление колонны осуществляется в кулачках и люнете.

Сверление осевых отверстий в колонне может быть осуществлено по одному из двух методов: либо с наружным отводом стружки, либо с внутренним. Как тот, так и другой способ сверления глубоких отверстий находит применение в заводской практике. Сверление отверстий ведется при сравнительно низких скоростях резания, так как станки предназначены для обработки тяжелых деталей и поэтому не могут быть использованы для работы на больших числах оборотов.

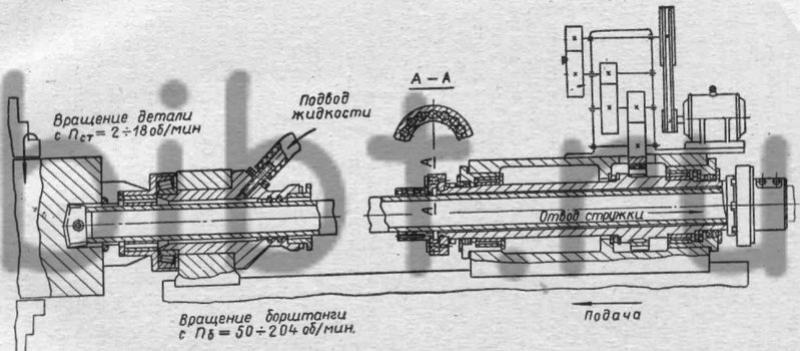

Фиг. 134. Редуктор для вращения борштанги.

Для повышения

скорости резания при глубоком сверлении тяжелых деталей типа колонн

штанге сообщают дополнительное встречное вращение путем применения

специальных редукторов (фиг. 134). Это мероприятие позволяет резко

поднять скорость резания и осуществить возможность использования

твердосплавного инструмента. Производительность при сверлении

глубоких отверстий с вращением борштанги повышается более чем в 10

раз.

Чистовое обтачивание колонн на токарных станках осуществляется в центрах: либо на центровых отверстиях в колоннах без осевых отверстий, либо н:а центровых пробках, установленных в осевые отверстия, в колоннах с осевыми отверстиями. Для установки центровых пробок в осевых отверстиях предусматриваются специальные (выточки, которые выполняются на расточном или токарном станке с допусками не ниже 4 класса точности.

Чистовое обтачивание колонн ведется с установкой люнетов. Количество устанавливаемых люнетов определяется длиной и Диаметром обрабатываемых колонн. По опыту некоторых заводов люнеты устанавливаются приблизительно через 5—6 м длины колонны. Люнеты применяются как роликовые, так и обычные четырехпинольные, с бронзовыми сухарями. Обработка колонн на роликовых люнетах ведется обычно с установкой люнетных муфт. Под пинольные люнеты требуется обязательная заточка и полировка поясков с устранением овальности.

Поверхности колонн, по которым скользит подвижная траверса, подвергаются полированию, с обеспечением шероховатости не менее 7 класса чистоты. Полирование ведется широкими полировочными резцами на скоростях 2,5—3 м/мин, с подачей от 24 до 32 мм/об и глубиной снимаемого слоя от 0,05 до 0,1 мм. Повышение производительности операции может быть достигнуто путем применения накатывания этих поверхностей роликами вместо обтачивания полировочным резцом.

Так как тяжелые токарные станки в большинстве своем делаются без ходовых винтов, то нарезание резьбы на колоннах производится, как правило, резьбовыми суппортами с соответствующей настройкой набора шестерен для нарезаемого шага. Процесс нарезания осуществляется за 15-:-20 черновых, 8—12 отделочных и 4—6 полировочных проходов с пригонкой по шаблону.

Как при обдирочной, так и при чистовой токарной операциях перед установкой тяжелых деталей типа цилиндров, плунжеров и колонн на направляющие станка укладываются деревянные брусья в нескольких местах с зазором не более 150 мм от образующей наружного диаметра. Эта мера предосторожности гарантирует в некоторой степени от поломки направляющих станка в случае падения детали.