| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 6. СБОРКА ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ ПЕРЕДАЧ.

Сборку зубчатой передачи начинают с установки корпусов подшипников или нижней половины редуктора на фундамент; затем проверяют прилегание вкладышей (при подшипниках скольжения), а после установки зубчатых колес- прилегание шеек валов во вкладышах (пробой на краску).

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов равным расчетной величине.

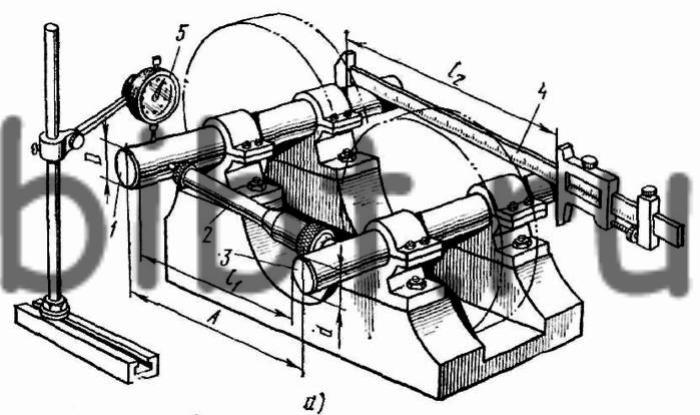

Параллельность расположения осей подшипников корпуса зубчатой передачи (рис. 117, а) проверяют штихмасом, штангенциркулем и индикатором 5. Расстояние между осями подшипников проверяют контрольными оправками 1 и 3, устанавливаемыми в корпус. Расстояние измеряют или между оправками, или по их наружной поверхности.

В первом случае измерение выполняют микрометрическим штихмасом 2 и к полученному размеру l прибавляют полусумму диаметров калибров:

Во втором случае применяют штангенциркуль 4 и из полученного размера вычитают полусумму диаметров калибров:

Определив размеры l, или l2 на обеих сторонах, можно установить непараллельность осей отверстий подшипников. Чтобы добиться требуемого межцентрового расстояния и параллельности, необходимо сместить корпуса подшипников. Непараллельность в вертикальной плоскости может быть определена при наложении уровня А на каждый из валов (рис. 117, б).

Рис. 117. Проверка параллельности и перпендикулярности осей отверстий и валов:

а - контрольным валом и универсальным измерительным инструментом, б - уровнем

Величина непараллельности в этом случае будет равна разности показаний уровня в угловых делениях. Обычно цена деления уровней дается в долях миллиметра на 1 мм и для перевода показаний уровня в угловые секунды цену деления нужно умножить на число 200. Например, цена деления уровня 0,1 мм на 1 м соответствует 20 угловым секундам ((0,1*200)/1)=20".

Независимо от степени точности колес и передач устанавливают нормы бокового зазора. Основными являются нормы нормального гарантированного зазора (обозначаемого буквой X), компенсирующего уменьшение бокового зазора от нагрева передачи.

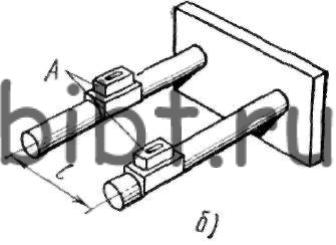

На рис. 118, а показана проверка радиального и торцового биения индикатором. Зубчатое колесо 2, напрессованное на вал 1, устанавливается в центрах. Затем сверху между зубьями зубчатого колеса помещают цилиндрический калибр 3 диаметром 1,68 m, на который устанавливают ножку индикатора 4 и замечают положение его стрелки. Перекладывая калибр через 2-3 зуба и поворачивая вал, определяют разницу в показаниях индикатора для всего зубчатого колеса. Она и будет представлять собой радиальное биение зубчатого колеса.

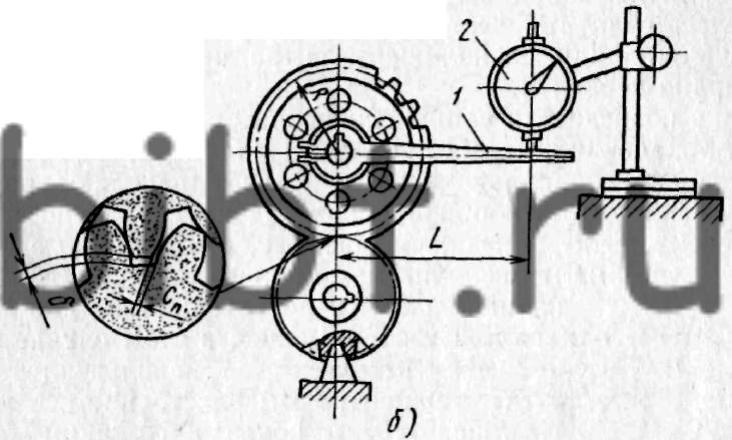

Рис. 118. Основные операции по проверке цилиндрических зубчатых передач: а - проверка радиального и торцового биения, б- проверка бокового зазора

На рис. 118, б показана проверка бокового зазора Сп, которую в цилиндрических зубчатых колесах выполняют щупом или индикатором. На валу одного из зубчатых колес крепят поводок 1, конец которого упирают в ножку индикатора 2, установленного на корпусе узла. Другое зубчатое колесо удерживают от проворачивания. Затем поводок 1 вместе с валом и колесом слегка поворачивают то в одну, то в другую сторону, а это можно сделать только на величину зазора Сп в зубьях. По показанию индикатора определяют боковой зазор. Наименьший боковой зазор Сп указывают в технических условиях на сборку узла. При межцентровом расстоянии 320-500 мм для передач средней точности зазор этот должен быть не менее 0,26 мм.

Окончательно проверяют зацепление пробой на краску. Для проверки контакта (прилегания зубьев) поверхность зубьев ведущего колеса покрывают тонким слоем синей краски и поворачивают его несколько раз, чтобы на зубьях ведомого колеса получились ясные следы соприкосновения. По отпечаткам на зубьях ведомого колеса судят о качестве зацепления: чем равномернее и чем на большей площади расположены пятна краски на зубьях, тем лучше собрана передача.

Площадь поверхности соприкосновения определяется высотой h и длиной l1, значения которых приведены в табл. 11.

Таблица 11 Значения пятна контакта в зависимости от степени точности

| Степень точности | Пятно контакта, % (не менее) | Степень точности | Пятно контакта, % (не менее) | ||

| по высоте зуба | по длине зуба | по высоте зуба | по длине зуба |

||

| 3 | 65 | 95 | 8 | 40 | 50 |

| 4 | 60 | 90 | 9 | 30 | 40 |

| 5 | 55 | 80 | 10 | 25 | 30 |

| 6 | 50 | 70 |

|

||

| 7 | 45 | 60 | 11 | 20 | 25 |

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке на краску. Недостаточный зазор по всему венцу показан на рис. 119, а. Возможные причины малой величины зазора:

излишняя или недостаточная толщина зуба у одного или у обоих колес; в этом случае необходимо заменить колеса или использовать корпус с другим межцентровым расстоянием.

Рис. 119. Расположение пятен контакта при проверке на краску:

а - недостаточный зазор по всему венцу, б - значительный зазор в зацеплении на одном обороте колеса, в - неравномерный зазор в зацеплений на одном обороте колеса, г, д - отпечаток краски расположен односторонне

На рис. 119, б показан слишком большой зазор по всему венцу. Возможные причины: межосевое расстояние в корпусе недостаточное или слишком большое. Устранить погрешность можно перепрессовкой втулок в корпусе и их повторным растачиванием.

На рис. 119, в показан неравномерный зазор в зацеплении на одном обороте колеса. Необходимо найти положение с наименьшим зазором, расцепить зубчатые колеса, одно из них повернуть на 180° и снова сцепить. Если после этого характер сцепления останется неизменным, то причину следует искать во втором колесе. Если же в том месте, где зазор до перестановки был минимальным, он стал максимальным, то причина погрешности находится в первом зубчатом колесе, которое нужно заменить.

На рис. 119, г, д отпечаток краски расположен односторонне Причина: перекос отверстия зубчатого колеса или шейки вала. Если зуб колеса утоплен со стороны торца и при поворачивании на 180° положение не меняется, то, следовательно, перекошена ось отверстия в корпусе. Эту погрешность можно устранить запрессовкой новой втулки и ее растачиванием или перепрессовкой пальца зубчатого колеса, если оно посажено на пальце.