| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 3. УЗЛОВАЯ СБОРКА.

Узлы собирают на отдельных участках сборочного цеха. В технической документации на узел или на деталь указываются специальные эксплуатационные требования и требования по соблюдению монтажных размеров или зазоров и натягов.

Так, например, при сборке натяжного ролика (см. рис. 72, а) необходимо выполнить следующие технические условия, указанные на чертеже:

осевой люфт должен быть не более 0,5 мм;

ролик должен свободно вращаться от слабого толчка рукой.

Собранные и принятые узлы отправляют на общую сборку или на склад готовых деталей и узлов.

В зависимости от типа производства при сборке узлов и изделий применяют пригоночные работы.

Слесарно-пригоночные работы применяют на узловой сборке в тех случаях, если детали нужно придать точные размеры, необхолимые для посадок при соединении, или такую геометрическую форму, которую получить на металлорежущих станках невозможно или невыгодно.

Для получения требуемой точности собираемых узлов и изделий применяют следующие пять видов узловой сборки; по принципу индивидуальной пригонки; по принципу неполной взаимозаменяемости; с применением метода подбора деталей по месту; с применением компенсаторов; по принципу полной взаимозаменяемости.

Сборка по принципу индивидуальной пригонки. Этот вид сборки применяют в единичном и мелкосерийном производствах.

Сборку выполняют путем пригонки соединяемых деталей друг к другу механической обработкой на металлорежущих станках или дополнительной слесарной обработкой.

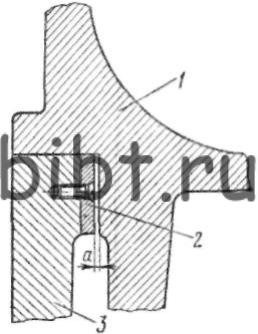

На рис. 74 показан пример узла с пригонкой одной из деталей. Требуемый по техническим условиям зазор при сборке деталей 1 и 3 достигается в результате пригонки промежуточной детали-планки 2. Подобные примеры сборки узлов с компенсаторами даны в IX главе (см. рис. 102).

Рис. 74. Сборка узлов при помощи промежуточной планки

Сборка по принципу неполной взаимозаменяемости. Этот вид сборки предусматривает некоторое расширение допусков на отдельные размеры деталей, собираемых в узел, а затем сортировку их по размерам на несколько групп в пределах более узких допусков. Процесс сортировки деталей по группам может быть механизирован.

Данный способ сборки дает возможность при широких допусках на изготовление деталей получить необходимую точность в соединениях собираемого узла.

Способ неполной взаимозаменяемости применяют при сборке узлов в серийном производстве.

Сборка с подбором деталей по месту. Сборку с подбором деталей по месту выполняет слесарь-сборщик при сборке узла на ощупь или по щупу. Этот способ наиболее простой, так как не требует дополнительных калибров для сортировки и маркировки подобранных деталей. Недостатком его является зависимость качества соединения от квалификации сборщиков.

Сборка с применением компенсаторов. Этот способ широко применяется в машиностроении и заключается в получении точности сопряжения деталей при сборке узла при помощи специальных деталей - компенсаторов, которые принимают на себя все отклонения в размерах. Компенсаторы позволяют отрегулировать сопряжение в пределах заданной точности и подразделяются на подвижные и неподвижные. К неподвижным компенсаторам относятся регулировочные прокладки, шайбы, промежуточные кольца. Подвижными компенсаторами являются клинья, втулки, эластичные и пружинные муфты, эксцентрики, регулируемые винты и гайки. Подвижные компенсаторы позволяют также восстанавливать точность узла или машины и во время их эксплуатации, когда некоторые детали износились.

Сборка по принципу взаимозаменяемости. Узлы и изделия по этому принципу собирают без пригонки, подбора и других каких-либо дополнительных работ (при этом точно соблюдаются технические условия, предъявляемые к узлу). Сборка по этому методу требует точной обработки деталей, специального оборудования и оснастки. Метод полной взаимозаменяемости экономически целесообразен в массовом и крупносерийном производстве, где затраты на оснащение производства окупаются большим количеством изготовляемых изделий.

Виды соединений при сборке. Все соединения, встречающиеся в процессе сборки, делят на два основных вида: неподвижные и подвижные.

Если по условиям эксплуатации необходимо неизменное взаимное расположение одной детали относительно другой или одного узла относительно другого, то такое соединение называют неподвижным соединением. В зависимости от конструкции и условий эксплуатации неподвижные соединения могут быть разъемные и неразъемные.

Неподвижными разъемными соединениями называют соединения, которые можно разбирать без повреждения сопряженных или крепежных деталей (болтовые, винтовые, штифтовые, шпоночные, клиновые и другие соединения).

Неподвижными неразъемными соединениями называют соединения, которые нельзя разобрать, не повредив какую-нибудь деталь, входящую в соединение. Эти соединения могут быть выполнены сваркой, паянием, клепкой, запрессовкой, склеиванием, заливкой пластмассами и т. д.

Подвижными соединениями называют соединения, при которых необходимо получить взаимное перемещение одной детали относительно другой или одного узла относительно другого. Такие соединения имеют различные посадки: скользящую, ходовую, широкоходовую и т. п.

Контрольные вопросы

1. Что называется технологическим процессом?

2. Назовите составные части технологического процесса сборки.

3. Что называется изделием, узлом, группой, подгруппой 1-го порядка и подгруппой 2-го порядка?

4. По каким принципам разделяются виды узловой сборки?