| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

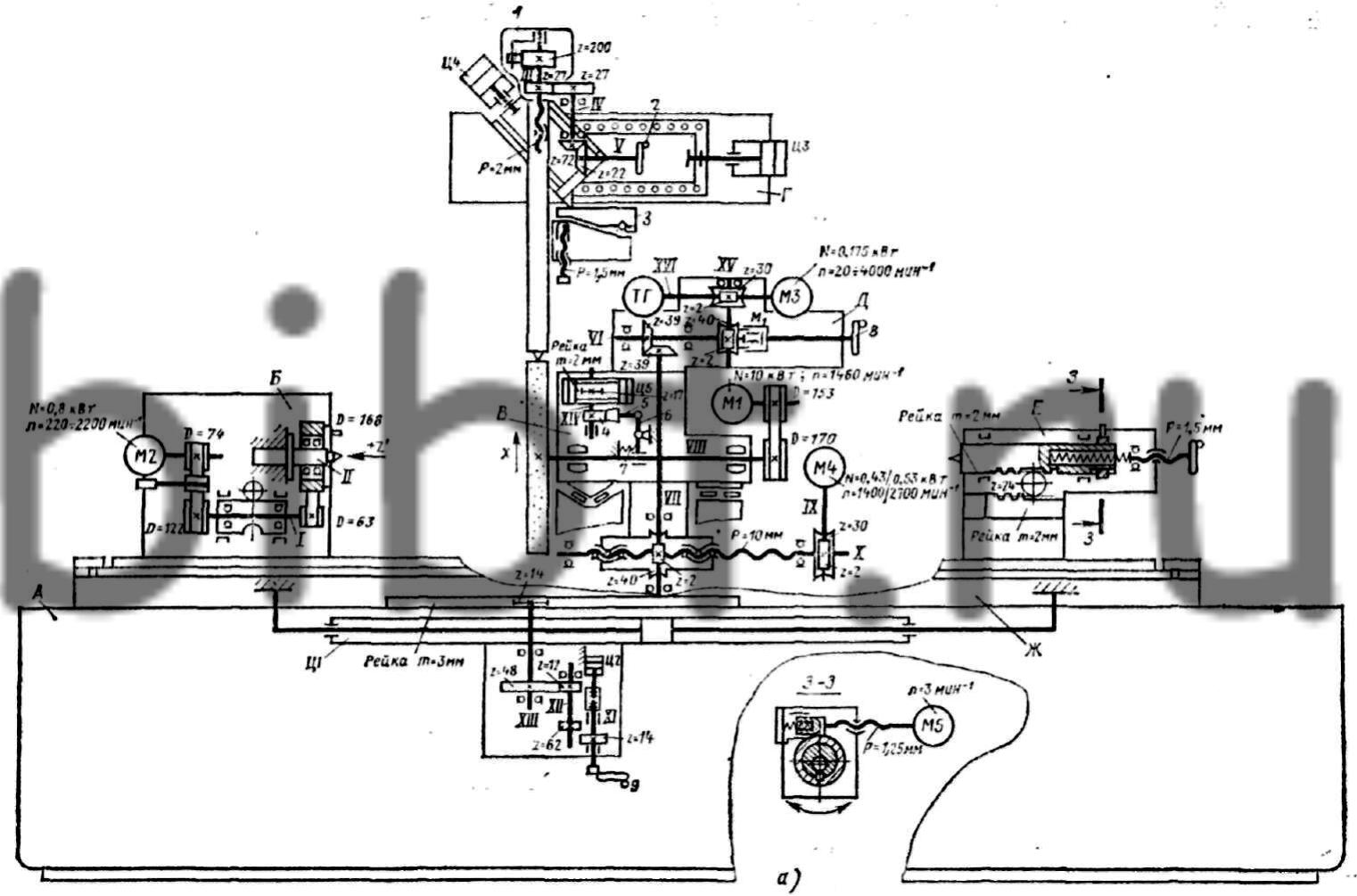

Кинематика круглошлифовального полуавтомата 3М151Ф2 с ЧПУ. Правка шлифовального круга.

Кинематика станка 3М151Ф2 с ЧПУ. Главное движение шпиндель VIII шлифовального круга получает от асинхронного электродвигателя M1 (N = 10 кВт, n = 1460 мин-1) через клиноременную передачу. Шпиндель вращается в гидростатических подшипниках.

Осевое перемещение шпинделя шлифовального круга, необходимое для подшлифовки торцов, происходит гидравлически. Масло поступает в цилиндр Ц5 и перемещает поршень - рейку, которая поворачивает реечное колесо z = 17, вал XIV и кулачок 4. Кулачок, действуя на плунжер 5 и систему рычагов 6, перемещает шпиндель VIII. После контакта круга с торцом обрабатываемой заготовки форсированная подача прекращается, происходит шлифование торца. В исходное положение шпиндель возвращается от пружины.

Перемещение стола 3М151Ф2 осуществляется гидроцилиндром Ц1 или с помощью механизма ручного перемещения стола от маховичка 9 через передачи z = 14-62, z = 12-48 и реечную передачу.

При перемещении стола от гидропривода механизм ручного перемещения стола автоматически выключается (гидроцилиндр Ц2 выводит из зацепления вал-колесо z = 14).

Вращение детали осуществляется от электродвигателя постоянного тока М2 (N = 0,8 кВт, n = 220 ... 2200 мин-1) через две клиноременные передачи. Шпиндель II неподвижен, деталь вращается от поводка планшайбы.

Механизм поперечных подач круглошлифовального полуавтомата 3М151Ф2 с ЧПУ должен обеспечить быструю подачу, снижающуюся в ходе цикла в 2 раза, рабочую подачу и установочное ручное перемещение шлифовальной бабки. Установочный подвод выполняют маховичком 8, через конические колеса z = 39-39, червячную пару z = 2-40 и пару винт-гайка качения X с шагом Р = 10 мм. Быстрое поперечное перемещение шлифовальной бабки осуществляется от двухскоростного асинхронного электродвигателя М4 (N = 0,43/0,53 кВт; n = 1400/2700 мин-1) через червячную передачу z = 2-30 и пару винт-гайка качения X.

Автоматическая рабочая подача происходит от регулируемого электродвигателя постоянного тока М3 типа СЛ-569 (N = 0,175 кВт; n= 20 ... 4000 мин-1) через червячные пары z = 2-30 и z = 2-40 при включении электромагнитной муфты М1 и далее через передачи z = 39-39, z = 2-40. Скорость вращения двигателя контролируется тахогенератором ТГ типа СЛ-161 (N = 0,009 кВт; n = = 20 ... 4000 мин-1), чем обеспечивается стабильная частота вращения при изменении нагрузки. При врезном шлифовании уменьшение подачи от форсированной до доводочной происходит за счет изменения частоты вращения электродвигателя, регулируемой управляющими сигналами измерительных устройств. Величину рабочей поперечной подачи определяют из выражения

Периодическая поперечная подача возможна при периодическом включении муфты М1.

Задняя бабка. Осевой отвод пиноли задней бабки производится с помощью гидропривода при перемещении поршня-рейки с модулем m = 2 мм или вручную поворотом вала-колеса z=24. Деталь зажимается в центрах пружиной. На бабке имеется механизм вывода конусообразности на шлифуемой детали. Работа механизма состоит в том, что конусное отверстие под центр расточено эксцентрично относительно наружного диаметра пиноли (см. разрез 3-3). Поэтому при включении электродвигателя М5 (n= 3 мин-1) возможна подача детали на круг поворотом пиноли, при этом центр задней бабки может перемещаться на ±0,05 мм. Шлифование шейки, находящейся у передней бабки, происходит после предварительной установки оси центров заготовки. Когда размер этой шейки выполнен, шлифуют шейку, находящуюся у задней бабки. Размер шейки контролируется датчиком положения шлифовальной бабки, бабка в определенный момент останавливается и начинается подача от механизма вывода конусообразности.

Правка шлифовального круга станка 3М151Ф2. Алмаз, закрепленный в пиноли механизма правки, подается на шлифовальный круг автоматически или вручную вращением маховичка 2 на валу V через зубчатые пары z = 22-72, z =27-27 и ходовой винт III с шагом Р = 2 мм. При автоматической правке от гидросистемы плунжер (на рис. 131, а не показан) с помощью собачки 1 поворачивает храповое колесо z = 200, закрепленное на винте III. Угол поворота регулируется упором. Продольное перемещение каретки прибора правки осуществляется от гидроцилиндра Ц3. На каретке под углом 45° движется от гидроцилиндра Ц4 корпус, опирающийся щупом на прямолинейный копир 3. Копир обеспечивает правку круга за один или за два рабочих хода. Тонкую регулировку положения копира производят винтом с шагом Р = 1,5 мм.

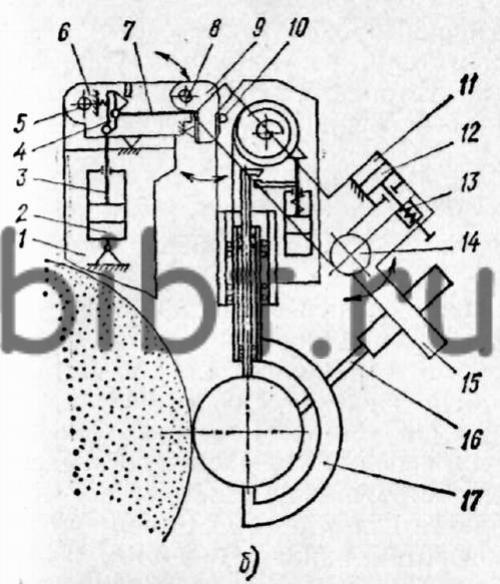

Механизмы ввода измерительной скобы и прибора осевой ориентации (рис. 131, б). В колонне 2 шарнирно смонтирован цилиндр 2. Измерительная скоба 17 закреплена на штоке 10 (гидроцилиндр на рис. 131, б не показан), который перемещается вдоль оси шлифовального круга и имеет два крайних положения. Для вывода скобы из зоны шлифования масло подается в нижнюю полость цилиндра 2, при этом шток 3 через рычаг 4 действует на штангу 7, поворачивая корпус 6 скобы относительно оси 8. Скоба выведена из зоны измерения, но еще не поднялась вверх. При дальнейшем движении штока 3 скоба и закрепленный на кронштейне 9 механизм ввода прибора осевой ориентации поворачиваются вокруг оси 5 и поднимаются вверх.

Ввод измерительной скобы осуществляется при движении поршня вниз.

Прибор осевой ориентации 16 закреплен клеммным зажимом на кронштейне 15, имеющем качательное движение вокруг вала 14 через поршень 12 гидроцилиндра 11. При вводе прибора масло поступает в бесштоковую полость цилиндра 11, при выводе - в штоковую. Конечные положения поршня фиксируются микропереключателями. Пружина 13 срабатывает при отсутствии давления масла в штоковой полости.

Увеличить

Рис. 131 Кинематическая схема круглошлифовального полуавтомата 3М151Ф2 с ЧПУ