| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Припуски и допуски поковок. Напуски. Схема построения размеров поковки. ГОСТ 7505—74.

Припуск. Из кузнечного цеха поковки только в редких случаях могут идти на сборку без механической обработки. В большинстве же случаев для получения качественной поверхности и точных размеров поковки обрабатываются на металлорежущих станках (токарных, фрезерных, сверлильных и пр.), где с них снимают определенный слой металла, называемый припуском. Величина припуска должна быть такой, чтобы можно было удалить поверхностный дефектный слой (обезуглероживание, заштамповка окалины, вмятины и пр.) и ликвидировать искажение формы, полученное при ковке.

Таким образом, припуском на механическую обработку называется предусмотренное увеличение размеров поковки по сравнению с размерами готового изделия, обеспечивающее заданную точность и чистоту поверхности после соответствующей обработки.

Величина припуска принимается по ГОСТ 7505—74 в зависимости от размеров поковки и ее сложности, группы стали и шероховатости поверхности. Иногда величина припуска определяется специальными техническими условиями. Чем больше припуск, тем, значит, ниже культура и техника кузнечного производства, тем больше трудоемкость последующей механической обработки, расход металла и выше себестоимость. Необходимо добиваться уменьшения припусков за счет хорошего содержания ковочного инструмента, улучшения отделочных операций при ковке и повышения квалификации кузнецов.

Если поковки не подвергаются дальнейшей механической обработке, то припуск на их размеры не назначается, а предусматриваются только допуски на кузнечную обработку.

Допуски. Разница между наибольшим и наименьшим допустимыми размерами поковки называется допуском. Величина допуска по длине, ширине и толщине поковки определяется в зависимости от требуемой точности (повышенная, нормальная), массы, размеров, группы стали (углеродистая, легированная с содержанием углерода до 0,45% и легирующих элементов до 2%, прочие легированные стали) и степени сложности поковки.

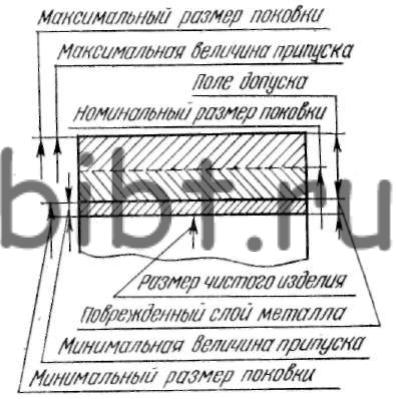

Схема построения размеров поковки показана на рис. 59.

Рис. 59. Схема построения размеров поковки

Если поковка откована с положительным отклонением, то ее размер будет больше номинального (на рисунке максимальный), если с отрицательным отклонением, то размер поковки будет меньше номинального (на рисунке минимальный).

Допуск на чертеже поковки ставится сразу за номинальным размером. Так, например, размер 100+2,4 -1,2 означает:

номинальный размер поковки .... 100 мм

верхнее предельное отклонение .... 2,4 мм

нижнее предельное отклонение . . . . 1,2 мм

Значит, данная поковка может быть изготовлена в пределах следующих размеров: 100 + 2,4=102,4 мм и 100—1,2 = 98,8 мм. Размер поковки в указанных пределах называется действительным размером. Размеры, между которыми может колебаться действительный размер, называются предельными. Один из них наибольший, другой — наименьший.

Масса поковки определяется по чистовым размерам и массе деталей с учетом припусков на механическую обработку и кузнечных напусков, а также с учетом 0,5 положительного предельного отклонения для наружных размеров и 0,5 отрицательного для внутренних размеров и полостей.

В массу поковки не входит масса той ее части, которая не подвергается деформации, а также облой.

Напуски. К кузнечным напускам относятся штамповочные уклоны, внутренние радиусы закруглений, перемычки отверстий, дополняющие припуски.

Боковые поверхности поковок выполняются с небольшим отклонением —уклоном от направления движения бабы. Эти отклонения называются штамповочными уклонами. Они необходимы для облегчения удаления поковки из полости штампа и улучшения условий заполнения полости. Величина их принимается в зависимости от формы и размеров поковки.

Основным фактором, влияющим на величину уклона, является усадка металла при остывании. Усадка по наружной поверхности поковки уменьшает ее размеры и облегчает удаление, усадка по внутренней поверхности увеличивает давление поковки на стенку штампа и затрудняет ее съем. Поэтому различают наружные и внутренние штамповочные уклоны. Внутренние уклоны должны быть больше наружных.

Максимально допустимая величина уклонов по ГОСТ 7505—74 составляет 7° для наружных и 10° для внутренних стенок.

Острые кромки на поковках необходимо закруглять с целью облегчения затекания металла в полость штампа, повышения стойкости штампов, улучшения качества и предотвращения брака поковок. При острых кромках возможно перерезание волокон у поковок и образование зажимов.

Величина внешних радиусов закругления устанавливается ГОСТ 7505—74 в зависимости от массы поковок и принимается в пределах 0,8—8 мм для поковок с массой до 200 кг. Внутренние радиусы закруглений на выступающих углах ручьев назначаются в 3—4 раза больше внешних радиусов для той же поковки.