| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. Гидравлические испытания.

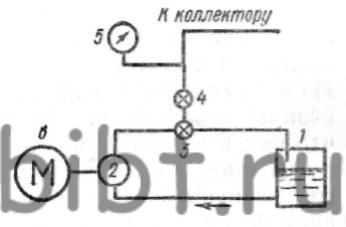

Схема установки для гидроиспытаний.

Гидроиспытания производят следующим образом. Испытываемый объект и трубопровод, соединяющий его с испытательной установкой, заполняют рабочей жидкостью. После этого насосом испытательной установки в испытываемый объект нагнетают жидкость до получения в объекте по манометру пробного давления. Выдержка испытываемого объекта под пробным давлением задается технологией и затем производится осмотр стыковых мест испытываемого объекта для определения, не просачивается ли жидкость в соединениях испытуемого объекта.

При осмотре давление в объекте должно быть постоянным. Если при осмотре в соединениях испытуемого объекта не будет обнаружено просачивания жидкости, герметичность считается удовлетворительной. При осмотре испытуемого объекта на протекание следует быть внимательным и осторожным, при этом обязательно пользоваться защитными очками.

В серийном производстве, как правило, применяют специализированные установки для гидроиспытания с круговой циркуляцией рабочей жидкости (бак - насос - объект - бак), особенно когда испытание проводится не водой, а, например, керосином или маслом.

Установки для гидроиспытаний бывают стационарные и передвижные. Установка для гидроиспытаний показана на рис. 247. На такой установке проводят гидроиспытания различных сборочных единиц (узлов). Испытываемый узел заполняют керосином, насосом 2 и регулировочным клапаном 3 создают в коллекторе нужное давление. Затем закрывают кран 4, включают электродвигатель 6 и после трехминутной выдержки осматривают коллектор на герметичность при заданном давлении. После испытания керосин сливают в расходный бак.

Рис. 247. Схема установки для гидроиспытаний:

1 - испытываемый узел, 2 - насос, 3 - клапан, 4 - кран, 5 - манометр, 6 - электродвигатель

В случае появления при испытаниях капель или струек жидкости на наружной поверхности испытуемого объекта дефектные места тщательно осматривают, устраняют дефекты и изделие подвергают повторному гидроиспытанию.

Перед гидроиспытанием все открытые отверстия в изделии закрывают специальными заглушками, которые выполняются в виде металлических фланцев, укрепляемых на шпильках, конических пробок, удерживаемых струбцинами, шайб, стягиваемых болтами, и так далее.

Уплотняющим элементом в заглушках служит резина, кожа или картон, обильно смазанный цинковыми белилами или суриком. Наиболее совершенными являются заглушки с самоуплотняющимися резиновыми замками. Надежная работа этих замков обеспечивается свойством резины выдерживать большие давления, а также тем, что при высоком давлении возникают силы трения между резиной и стенками испытуемого изделия. Кроме того, резиновые замки обеспечивают уплотнение поверхностей, имеющих местные неровности и неглубокие черновины.

Замки с круглой резиной рекомендуется применять при уплотнении цилиндрических отверстий, когда в заглушке можно сделать уширенную профильную канавку. Замки с квадратной или прямоугольной резиной, имеющие более узкую канавку, целесообразно использовать для уплотнения некруглых и несимметричных отверстий.

Резиновые уплотнения склеивают в кольцо обычным резиновым клеем, делая предварительно косой срез, длина которого должна быть не менее трехкратной толщины резины. Внутренний диаметр кольца для плотного прилегания на 3-5% меньше диаметра канавки.

При гидроиспытаниях деталей и сборочных единиц (узлов) в серийном и массовом производстве устанавливать и снимать большое количество отдельных заглушек экономически нецелесообразно. В условиях хорошо организованного производства для гидроиспытаний применяют специальные стенды, снабженные быстродействующими приспособлениями для закрытия отверстий и специальными устройствами для быстрого создания необходимого давления.