| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. Сверление сквозных, глухих и ступенчатых отверстий. Углы заточки сверл для разных материалов.

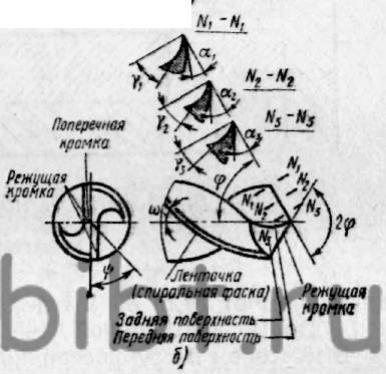

Сверление является одним из наиболее распространенных способов обработки отверстий. Как самостоятельная операция оно применяется тогда, когда точность не превышает 5-4 класса, а шероховатость обработки - 4-5 класса. Основным инструментом при сверлении являются спиральные сверла (рис. 88, а, б). Промышленностью выпускаются сверла из инструментальных сталей У10А, У12А,9Х,9ХС, Р9, Р18, Р9К5, РК10 и сверла, оснащенные твердыми сплавами.

Рис. 88. Элементы (а) и геометрия заточки (б) спирального сверла

Различают два основных способа сверления: на сверлильных станках, на токарных станках.

На станках сверлильной группы движение резания и движение подачи осуществляет сверло. К этому виду станков относятся универсальные сверлильные станки, специальные сверлильные многошпиндельные и некоторые агрегатные станки.

При сверлении первым способом ось сверла совпадает с направлением подачи, но иногда она и не совпадает с осью заготовки (детали), поэтому ось отверстия может занять неправильное положение, т. е. произойдет «увод оси». Отверстие в этом случае сохраняет цилиндрическую форму. Для уменьшения «увода оси» сверла при обработке на сверлильных станках применяют кондукторы с направляющими втулками.

По конструкции кондукторы разнообразны, но все имеют одно назначение - обеспечить правильное направление оси сверла и необходимое расстояние между осями отверстий. Кондукторы обычной точности обеспечивают точность расстояния между осями отверстий диаметром от 3 до 80 мм порядка ±(0,06-0,2 мм), а кондукторы повышенной точности ±(0,04-0,01 мм).

Кондукторы для сверления отверстий. Коробчатый, накладной кондукторы. Накладной кондуктор.

При втором способе сверления, т. е. сверлении на станках токарной группы, при несовпадении оси сверла с осью заготовки (детали) отверстие может иметь переменный по длине диаметр (рис. 92). Это объясняется тем, что диаметр отверстия здесь будет определяться не радиусом сверла, а расстоянием от оси вращения до наиболее удаленной точки на периферии сверла. Так как это расстояние по мере движения сверла все время увеличивается, то и диаметр отверстия тоже будет возрастать.

Рис. 92. Схема изменения диаметра отверстия при сверлении

С другой стороны, вращение заготовки (детали) приводит к самоцентрированию сверла, так как боковое давление на сверло со стороны стенки отверстия не будет уравновешиваться давлением с противоположной стороны, как это бывает при невращающейся заготовке (детали). Поэтому за счет разности боковых давлений сверло будет стремиться занять такое положение, при котором ось его совпадала бы с осью вращения заготовки (детали).

Для уменьшения увода оси сверла при обработке отверстий в сплошном металле на револьверных станках и автоматах перед сверлением рекомендуется произвести центрование -засверливание коротким и жестким сверлом с углом при вершине 90°.

Предварительное центрование заготовок обеспечивает более точное направление сверла, так как его перемычка не участвует в работе. Уменьшение «увода оси» сверла также способствует уменьшению осевого усилия. Поэтому рекомендуется применять сверла с подточенной перемычкой, а при малых диаметрах работать с малыми подачами на больших скоростях.

Углы заточки сверл для обработки наиболее часто встречающихся материалов приведены в табл. 4.

4. Значения угла φ при вершине

Обрабатываемый материал |

2 φ, град |

Для быстрорежущих сверл |

|

Сталь, чугун, твердая бронза |

116-120 |

Латунь, мягкая бронза |

130-135 |

Алюминий, дюралюминий, силумин, электрон и баббит |

130-140 |

Красная медь |

125 |

Цинковые сплавы |

90-100 |

Эбонит, целлулоид |

80-90 |

Мрамор |

80 |

Пластмассы |

30-90 |

Для сверл, оснащенных пластинками из твердого сплава |

|

Закаленная сталь |

130 |

Чугун: НВ200-300 НВ300-400 |

120 140 |

Стальное литье, нержавеющая сталь, хромоникелевая сталь |

120 |

Инструментальная сталь, кокильные твердые отливки, марганцовистая сталь |

140 |

Ковкий чугун |

120 |

Фосфористая бронза |

130 |

Жаропрочные сплавы |

130-140 |

Сквозные отверстия сверлят на ручных и машинных подачах. Сверление их не представляет сложности.