| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 6. Развертывание отверстий. Припусков под развертывание.

Развертки : цельная хвостовая, насадная, раздвижная, разжимная.

Механизм подачи станка не должен иметь люфтов, которые создают рывки и неравномерность в работе. Жесткость системы должна обеспечивать работу развертывания без вибраций.

Приспособление для закрепления заготовки должно соответствовать следующим требованиям: быть достаточно жестким; обеспечивать правильное базирование заготовки; расположение кондукторных втулок должно обеспечивать надежное направление разверток и надежный подвод охлаждающей жидкости; предотвращать возможность засорения установочных баз и мест крепления; обеспечивать удобство обслуживания.

При установке приспособления ось шпинделя должна совпадать с осью кондукторной втулки или предварительно просверленного отверстия в заготовке. Приспособление устанавливают при помощи индикатора, установленного на шпинделе станка.

Для нормальной работы разверток необходимо правильное распределение припусков. В табл. 6 приведены значения припусков под развертывание в зависимости от диаметра обрабатываемого отверстия.

6. Величины припусков под развертывание

| Вид припуска | Припуски (мм) при диаметре отверстий, мм | ||||

| 12-18 | 18-30 | 30-50 | 50-75 | 100 | |

Общий на чистовое и черновое развертывание |

0,15 | 0,20 | 0,25 | 0,30 | 0,40 |

На черновое развертывание |

0,1-0,11 | 0,14 | 0,18 | 0,2-0,22 | 0,3 |

На чистовое развертывание |

0,04-0,05 | 0,06 | 0,07 | 0,08-0,1 | 0,1 |

Технология предварительной обработки должна быть построена так, чтобы на долю развертки осталось снятие только тонкой отделочной стружки, а высота неровностей на предшествующей операции не превышала припуска на развертывание.

При большом припуске развертка будет работать неравномерно, быстро тупиться, поэтому отверстия получаются с большой шероховатостью поверхности и меньшего размера, чем диаметр развертки. Применение охлаждения при развертывании повышает точность отверстий примерно на один класс, класс шероховатости поверхности также возрастает. С увеличением подачи в пределах прямых или обратных срезов при развертывании класс шероховатости снижается. С увеличением скорости резания класс шероховатости и точность обработанных отверстий несколько снижаются.

В зависимости от диаметра отверстия и требуемой точности развертывание ведут одной или двумя развертками. Обычно отверстия 3-го класса точности получают однократным развертыванием, а отверстия второго класса точности - двухкратным.

Развертыванием можно получить отверстия и 1-го класса точности, но такая высокая точность экономически нецелесообразна. Развертывание отверстий применяют в основном в мелкосерийном и единичном производстве, так как стоимость изготовления разверток, допускающих относительно небольшое число переточек, и расходы на их переточку повышают стоимость обработки.

Относительно низкая стойкость разверток (300-500 отверстий в чугунных заготовках и 80-100 в стальных) ограничивает их применение в серийном производстве. В массовом и серийном производстве вместо развертывания применяют протягивание отверстий.

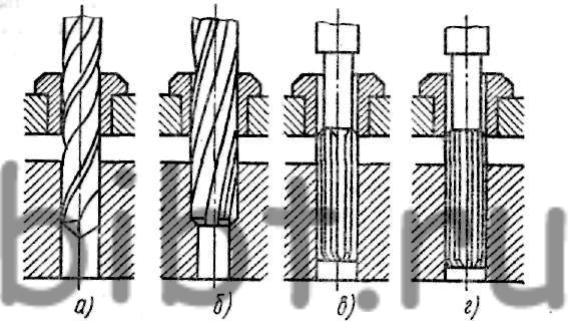

На рис. 97, а-г приведена схема предварительной и окончательной обработки отверстий, а на рис. 98, а-г разновидности разверток.

Рис. 97. Обработка отверстий: а - сверлением, б - зенкерованием, в, г- развертыванием

Рис. 98. Развертки:

а - цельная хвостовая, б - насадная, в - раздвижная, г - разжимная