| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Маркировка электрохимическим способом. Установка ЭХМ-2 для маркирования электрохимическим способом.

Электрохимический способ маркировки позволяет с помощью дешевых и безвредных электролитов производить маркировку изделий, в том числе и тонкостенных, из материалов любой твердости.

Электрохимическое маркирование заключается в растворении металла при прохождении электрического тока от электрода (клейма) к изделию через слой электролита непосредственно или через смоченную электролитом прокладку с наложенным диэлектрическим трафаретом.

В случае применения трафаретов получить четкие границы индексов довольно трудно, поэтому шире применяют бестрафаретный способ маркирования, для которого характерны высокая производительность, простота оборудования и оснастки, высокие качества маркировки и отсутствие износа клейм. При такой маркировке не создаются концентраторы напряжений, что позволяет клеймить изделия (детали) из тонкого листа, ажурные детали и детали, подверженные знакопеременным нагрузкам, где не допускается геометрическое и структурное изменение поверхности.

Маркировка осуществляется при наложении на поверхность детали предварительно смоченного электролитом клейма (в штемпельной подушке) и при пропускании постоянного тока напряжением 3-15 В (к детали подключается положительный полюс источника тока, а к клейму - отрицательный). В качестве электролитов используют преимущественно водные растворы нейтральных солей, однокомпонентные и многокомпонентные.

В процессе работы клеймо загрязняется продуктами обработки, поэтому через 30-50 отпечатков его протирают влажной салфеткой. Для электрохимического маркирования применяют ряд специальных приборов.

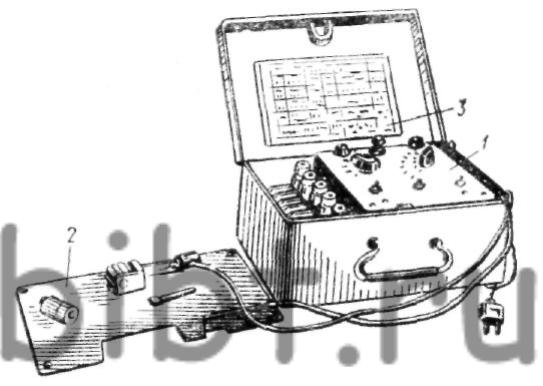

На рис. 10 изображен прибор, работающий от сети переменного тока напряжением 36 В. Он смонтирован в корпусе, разделенном перегородкой на две части. В левой части расположены клейма, штемпельные подушки, флаконы с электролитом, электрошнур и др., в правой части смонтирована электрическая часть прибора.

Рис. 10. Прибор для электрохимического маркирования:

1 - панель с органами управления. 2-выдвижная пластина. 3 - инструкция

На панели расположены органы управления: тумблера включения сети и электрического напряжения на клеймо, контрольные лампы сети и рабочего напряжения на клейме, предохранитель, переключатель напряжения (от 3 до 15 В), переключатель машинного времени (от 0,15 до 2 с). В нижней части корпуса размещена выдвижная пластина, служащая анодом при маркировании. Масса прибора около 4 кг.

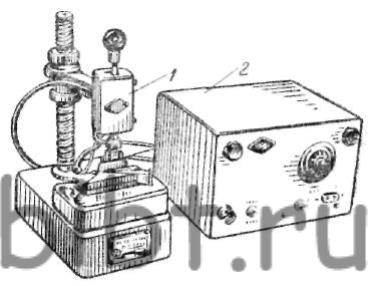

Другой разновидностью прибора для бестрафаретного электрохимического маркирования является установка ЭХМ-2 (рис. 11). Электросхема установки обеспечивает полуавтоматическое управление клеймением.

Рис. 11. Установка ЭХМ-2 для маркирования электрохимическим способом:

1 - ручной штемпель. 2 - приборная часть

Установка позволяет маркировать изделия из нержавеющих и жаропрочных сталей, бронз, латуней и других материалов.

Установка снабжена ручным штемпелем, позволяющим маркировать изделия любых габаритов. На рис. 12 приведены виды маркировки изделий, полученные на установке ЭХМ-2.

Рис. 12. Образцы замаркированных на ЭХМ-2 изделий

В качестве электрода-инструмента применяется шрифт из типографского сплава (гарта), отлитый на строкоотливной машине. Полученное клеймо заливается пластмассой и обрабатывается до вскрытия гарта. Инструмент практически не изнашивается и может использоваться многократно.

Электрод выбирают исходя из требования получения устойчивого и отличного от цвета основного металла окисла. Для маркировки инструментальных сталей этим условиям соответствует электролит, в котором в качестве окислителя содержится нитрат натрия. Может также использоваться нитрат калия, однако его растворимость хуже. Под воздействием ионов NO3 происходит окисление железа до образования окисла железа FeO черного цвета. Этот окисел, стойкий к действию щелочей и кислот, образует четкое клеймо. Для предотвращения возможности образования осадка Fe(OH) бурого цвета в электролит вводится небольшое количество (4-10%) сегнетовой соли.

Добавление чрезмерного количества сегнетовой соли приводит, однако, к уменьшению интенсивности окраски клейма.

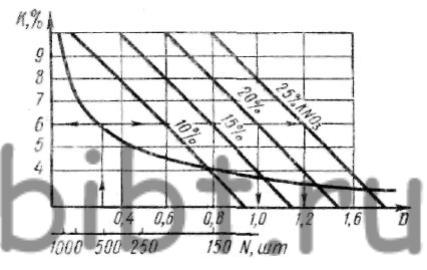

Для удобства определения состава электролита разработана номограмма (рис. 13), учитывающая также количество N маркировок до чистки электрода. Например, при N=500 по кривой определяем К, равное 6%. При этом можно получить оптическую плотность клейма 1,0 или 1,2 при 20 или 15% окислителя KNO3. Растворить более 25% нитрата трудно. Поэтому для получения большей оптической плотности клейма следует снизить содержание в электролите сегнетовой соли и уменьшить величину N.

Рис. 13. Номограмма для определения состава электролита

При электрохимическом клеймении используются в основном следующие виды знаков: типографский шрифт, отлитый на линотипе, знаки, полученные протягиванием через фильеру, аналогичные применяемым при электроискровом способе, и комбинированные знаки, сочетающие типографский шрифт с обрамлением различной формы, выполненным посредством протягивания через фильеру. Возможно применение металлических знаков, изготовляемых выдавливанием.

Для маркировки используются как одиночные, так и групповые клейма, состоящие из знаков, расположенных в одну или несколько строк. Одиночные клейма содержат знак и обрамление (если оно необходимо), прикрепляемые к державке, выполненной из латуни. В державке имеется гнездо под штекер. Наружная ее часть изолируется полихлорвиниловой трубкой или другим изолятором.

Знак прикрепляется к утолщенной части державки при помощи соединения типа «ласточкин хвост» с последующим кернением или пайкой легкоплавкими припоями (например, ПОС-61), или приклеиванием токопроводящей эмалью (например, типа ХС-928).

Широко используют способ крепления знаков токо-проводящей эмалью, осуществляемый следующим образом: основание державки и знака очищают от загрязнения, например наждачной бумагой, затем склеиваемые поверхности обдувают сухим воздухом и обезжиривают бензином, после чего сушат на воздухе в течение 10-15 мин. Далее на склеиваемые поверхности наносят первый слой эмали и сушат при температуре 15-35°С в течение 1 ч. После нанесения на склеиваемые поверхности второго слоя эмали знак прижимают к державке, и клеймо сушится на воздухе в течение 72 ч.

Следующим этапом является заливка знаков быстротвердеющей пластмассой типа стиракрила или эпоксидного клея (на основе смол ЭД-5, ЭД-6). Заливка знаков производится в специальные формы, размер и конфигурация которых зависят от размеров клейма. Форма состоит из стальной шлифованной пластинки, к которой двумя винтами крепится рамка из оргстекла. Внутренний контур рамки выполнен с уклоном 65°, благодаря чему облегчается съем клейма после затвердевания. По всему внутреннему контуру окна рамки и пластинки горячим способом наносится тонкий слой парафина, служащий для предохранения от прилипания пластмассы к стенкам формы.

После затвердевания пластмассы (стиракрила в течение 6-8 ч, а эпоксидного клея-20-24 ч) клеймо вынимается из формы. Необходимо следить, чтобы после заливки пластмасса ровным слоем (без каких-либо выемок, пор, волосовин и т.п.) заполнила все углубления знаков по периметру слоем 2-3 мм. В случае образования указанных дефектов ухудшается локальность маркировки и четкость отпечатка, затем изоляционный трафарет шлифуется до обнажения знаков, при этом отклонение от плоскостности не должно превышать 0,02 мм.

В случае образования пористости или выкрашивания клейма для его восстановления на поврежденное место наносят несколько слоев лака ЭП-51, стиракрила или жидкой эпоксидной смолы и после высыхания зачищают, не трогая материала знаков.

Так как при электрохимическом маркировании клеймо отделено от детали тонким слоем электролита, толщина которого зависит от усилия прижима клейма к детали, то не исключается возможность короткого замыкания, поэтому процесс маркировки зависит от навыков оператора. В целях предохранения от преждевременного разрушения клейма при коротком замыкании на изолирующем трафарете по периметру наружного контура знаков образуют местные выпуклости путем накалывания его острием иглы на глубину 0,2-0,3 мм. Это обеспечивает гарантированный межэлектродный зазор 0,01-0,05 мм.