| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Процесс ручной клепки. Механизированная клепка.

Процесс ручной клепки состоит в следующем. Детали, подлежащие соединению, накладывают одна на другую так, чтобы подготовленные отверстия совпадали. Затем в эти отверстия вводят заклепку и при помощи натяжки (осадки) осаживают склепываемые листы и прижимают к головке заклепки, опирая ее о поддержку. После этого ударами молотка осаживают выступающий конец стержня, формируя из него замыкающую головку. Далее обжимкой отделывают замыкающую головку, придавая ей окончательную форму.

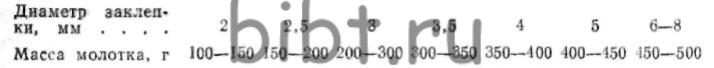

Масса молотка должна соответствовать диаметру стержня заклепки (см. ниже).

При клепке пневматическим молотком работа осуществляется двумя рабочими. Один из них (подручный) при помощи винтовой, рычажной или пневматической поддержки поджимает закладную головку заклепки, а второй (клепальщик) осаживает стержень заклепки и оформляет замыкающую головку.

В некоторых случаях (например, при механизированной клепке мелких сборочных единиц) поддержка закрепляется неподвижно, а склепываемые детали удерживаются над ней подручным клепальщика.

Пневматические молотки работают в любом пространственном положении: вертикальном, горизонтальном и т. д. Наибольшая производительность обеспечивается при работе сверху вниз, несколько меньшая - при горизонтальной клепке и наименьшая - при работе снизу вверх.

Рабочие поверхности обжимок имеют форму, соответствующую форме головки. При прямом методе клепки рабочую поверхность делают слегка шероховатой, чтобы головка не соскальзывала, а при обратном - полируют.

При клепке открытых соединений применяют прямые обжимки, а при клепке полузакрытых - изогнутые. В местах, где трудно установить молоток с обжимкой перпендикулярно к склепываемой поверхности, при клепке обратным методом используют шарнирные обжимки. Для предохранения поверхности изделия от повреждений (подсечек, вмятин и др. дефектов) на обжимку с гладкой рабочей поверхностью надевают резиновое кольцо, немного выступающее над рабочей поверхностью.

Поддержки служат опорами при расклепывании головки и воспринимают силу удара. Форма поддержки зависит от метода клепки и конструкции изделия. Углубление на рабочем торце поддержки при прямом методе клепки выполняется по форме головки заклепки. При клепке по обратному методу рабочий торец поддержки делается плоским, при этом сама рабочая поверхность во избежание соскальзывания ее с торца заклепки должна быть шероховатой.

При наличии неподвижного упора применяют жесткие, пружинные, рычажные, клиновые и пневматические поддержки. При клепке без упора (на весу) используют поддержки, удерживаемые подручным клепальщика.

Масса поддержки выбирается в зависимости от диаметра заклепки. Для заклепок диаметром до 6 мм масса поддержки (в кг) примерно равна диаметру (в мм). Во время работы поддержки этого типа обычно подвешиваются. Для обеспечения перпендикулярного положения поддержки относительно плоскости склепываемого изделия она вмонтирована в специальный опорный треножник.

При клепке крупной партии однотипных деталей применяются также и более тяжелые поддержки, например при клепке по прямому методу больших рядов мелких заклепок, массивные поддержки в виде длинных болванок с полированной рабочей поверхностью.

При клепке без упора рекомендуется использовать инерционные поддержки.

В серийном производстве для механизированной клепки применяют специальные прессы переносного и подвесного типов с пневматическим, гидравлическим или пневмогидравлическим приводом (бесшумная кленка).

Переносные прессы наиболее легких типов (скобы) предназначаются для расклепывания заклепок диаметром до 6 мм. Благодаря небольшим габаритам скобы можно закреплять в обычных тисках, двигать в процессе работы вручную или в подвешенном состоянии и производить клепку в труднодоступных местах.

Переносные подвесные прессы более тяжелых типов предназначены для механизированной клепки крупных сборочных единиц (узлов). Развиваемое такими прессами усилие позволяет осуществить расклепывание заклепок диаметром до 25 мм.

В мелкосерийном и серийном производстве для механизированной клепки небольших и средних сборочных единиц (узлов) применяют универсальные и специальные клепальные станки и прессы стационарного типа. В этом случае мелкие детали при клепке удерживают в руках, а для больших используют различного рода подвески, рольганги, монорельсы. Детали обычно располагают таким образом, чтобы заклепки можно было вставлять сверху.

При клепке необходимо обеспечить совпадение оси заклепки с осью клепального инструмента. Это достигается путем применения специальных центрирующих устройств. Плотное прижатие склепываемых деталей осуществляется с помощью различного рода буферных прижимных устройств.

Групповую клепку выполняют при помощи специальных штампов.