| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 69. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ШЛИФОВАЛЬНЫХ РАБОТ.

Автоматизация загрузки заготовок. Автоматические загрузочные устройства.

Автоматизация загрузки заготовок. Автоматические загрузочные устройства освобождают рабочего от перемещения деталей в рабочую зону станка, а также от установки деталей в зажимное приспособление. Конструкция и принцип работы загрузочных устройств зависит от формы, массы, характера заготовок и вида обработки.

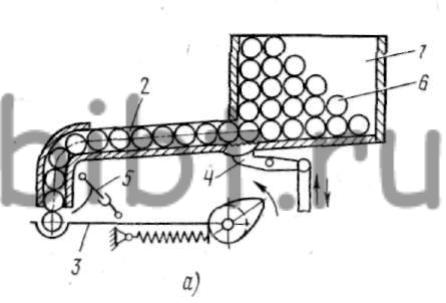

Бункерно-магазинное загрузочное устройство (рис. 114, а) состоит из следующих основных механизмов: бункера-накопителя 1, заготовок 6, лотка 2, перемещающего детали к питателю 3 или в рабочую зону. Загрузочные устройства снабжаются ворошителем 4, который служит для устранения затора заготовок при поступлении их из бункера в лоток, и отсекателем 5 для поштучной подачи заготовок.

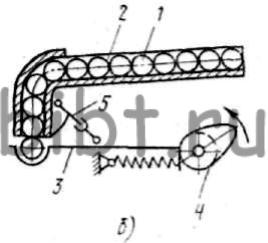

Рис. 114. Загрузочные устройства

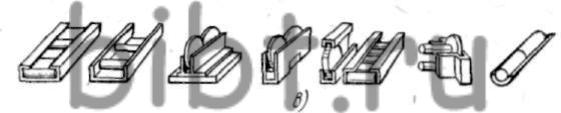

Для заготовок, форма, размер и масса которых не позволяют применить бункерное загрузочное устройство, применяют магазинные загрузочные устройства (рис. 114, б). Эти устройства состоят из лотка-магазина 2, по которому перемещаются заготовки 1, питателя 3; кулачкового привода питателя 4 и отсекателя 5. На рис. 114, в, г показаны наиболее распространенные конструкции магазинов-лотков.

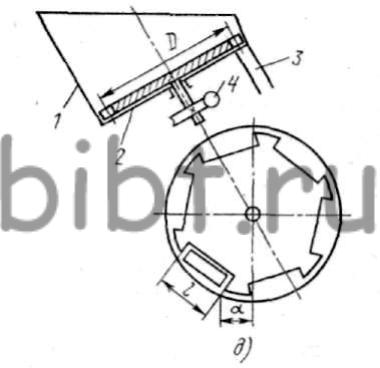

Широко применяют карманчиковые бункеры (рис. 114, д), которые состоят из кожуха 1, диска 2 с карманами (вырезами), лотка 3 и привода 4.

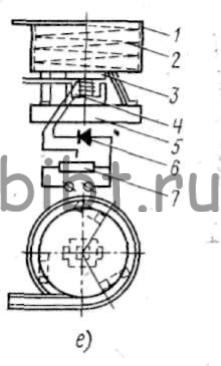

В последнее время широкое применение нашли переналаживаемые вибрационные бункеры. На рис. 114, е показана схема вибрационного бункера, который имеет два узла: чашу 1, в которую вмонтированы лотки 2, и привод, сообщающий колебательные движения бункеру. Диаметр чаши делают в 8-14 раз больше наибольшего размера заготовки. Чаши и лотки сменные и легко заменяются. Привод вибробункера представляет собой электромагнит, сердечник 3 которого крепят к днищу чаши, а якорь 4 к массивному основанию 5, масса которого превышает массу всех вибрирующих частей в 5-6 раз. Чаши закрепляются на трех плоских пружинах, нижние концы которых жестко закреплены на основании. Для преобразования переменного тока в постоянный служит выпрямитель 6 и резистор 7.

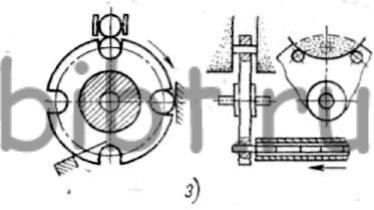

Поштучная подача заготовок в зону обработки выполняется отсекателями (рис. 114, ж).

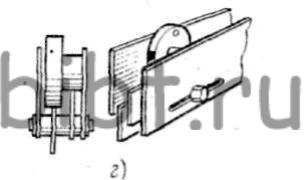

Питатели (рис. 114, з) предназначены для перемещения заготовок из магазина (лотка, трубки и т. п.) в рабочую зону станка в строго определенном положении и в определенные промежутки времени. Конструкция питателя зависит от типа станка, геометрической формы заготовок и положения режущего инструмента относительно обрабатываемой заготовки.

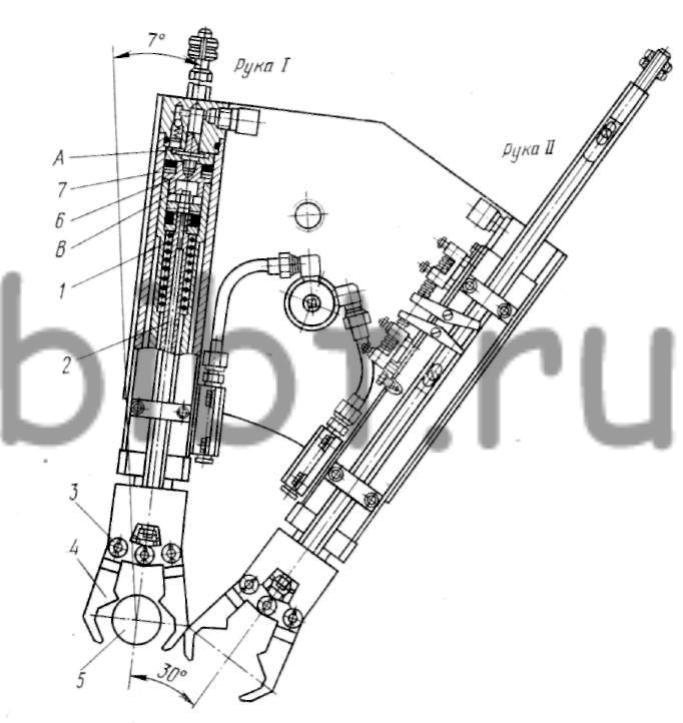

На рис. 115 показан питатель-автооператор в виде двух рук, предназначенный для подачи на станок заготовок массой до 8 кгс, длиной до 600 мм, диаметром до 80 мм. Правая рука служит для удаления готовой детали после шлифования на круглошлифовальном станке, вторая для захвата заготовки из магазина (цепного или лоткового) и подачи ее на линию центров, чтобы автоматически движущаяся пиноль задней бабки задним центром подала заготовку 5 к переднему центру и поводковому патрону. Руки расположены под разными углами. Рука I под углом 7° к вертикали, а рука II под углом 30° к руке I. Руки управляются двухпозиционным золотником и электромагнитом.

Рис. 115. Питатель-автооператор

В каждой из рук имеется по две полости А и В, куда подается масло. При подаче масла в полость А, полость В соединяется со сливной магистралью. При подаче масла в полость В, полость А соединяется со сливной магистралью.

Масло, подаваемое в полость А цилиндра 7, перемещает плунжер 6, связанный с механизмом захвата детали, вниз. При этом прихваты 4 наталкиваются на заготовку 5 и, поворачиваясь вокруг осей 3 (с двух сторон), охватывают ее. Положение прихватов 3 фиксируется пружиной 1, давящей вверх на шток 2, соприкасающийся с Г-образными плечами прихватов 4. Затем масло подается в полость В и плунжер 6 перемещается в крайнее верхнее положение цилиндра 7 и останавливается. Так как масло продолжает поступать в полость В, то оно начинает давить на поршень со штоком 2. Поршень, преодолевая давление пружины, опускает шток 2 вниз. При этом Г-образные прихваты 4 поворачиваются-вокруг осей 3 и разжимают деталь. Деталь падает в приемник транспортера для передачи на другой станок.

Во время движения руки I к транспортеру рука II захватывает из магазина заготовку и переносит ее на линию центров станка. Центр с пинолью задней бабки начинает двигаться по направлению к передней бабке, входит в центровое гнездо заготовки и перемещает ее до тех пор, пока она не упрется вторым центровым гнездом на передний центр и поводковый патрон не захватит заготовку, чтобы передать ей вращение. Затем рука II отводится назад и прихваты освобождают установленную в центрах заготовку. По окончании обработки рука I захватывает обработанную деталь, пиноль задней бабки отводится назад и только тогда рука I поднимается с деталью вверх.

Аналогичные автооператоры применяют для подачи заготовок и удаления готовых деталей из патронов на внутришлифовальных станках.

Время на загрузку-разгрузку деталей в приспособления составляет 6-4 с.

Для передачи вращения заготовкам в серийном и массовом производстве используются поводковые патроны, а не хомутики.

Пиноль задней бабки может приводиться в действие автоматически при помощи пневмо- или гидропривода.

При использовании в системах автоматики гидравлической и пневматической аппаратуры необходимо следить за показаниями давления рабочей жидкости или воздуха в системе по манометрам. Следует периодически очищать и заменять фильтры, улавливающие механические примеси (пыль, стружку, абразивные частицы и т. п.), попадающие в масло или воздух. Необходимо проверять работу влаго- и маслоотделителей пневмосистемы.