| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Автоматизация контроля при шлифовании. Механизация контрольных операций.

Контроль вала одноконтактным методом. Двухконтактный контроль отверстия. Трехконтактные измерительные устройства.

Автоматизация контроля. Затраты вспомогательного времени на измерение шлифуемой детали составляют от 20 до 40% всего вспомогательного времени. Из этого следует вывод о необходимости внедрения средств механизации и автоматизации контроля.

Механизацией контрольных операций является применение односторонних или двусторонних предельных калибров, скоб и пробок. Однако при пользовании ими приходится выключать вращение детали, дожидаясь полной остановки ее, и производить измерения. До получения требуемого размера приходится многократно производить измерение. По сравнению с использованием универсальных инструментов, измерение механизированными инструментами дает значительную экономию времени, но такая механизация контроля недостаточна.

В настоящее время разработаны методы и средства активного контроля.

Активным контролем называют измерение детали, производящееся специальными устройствами без участия рабочего, когда устройство, контролируя деталь в процессе обработки, автоматически сопоставляет действительные размеры с заранее заданными. Когда действительные размеры становятся равными заранее заданным, то устройство подает сигнал на переключение режимов обработки (с чернового шлифования на чистовое) или на выключение станка.

Таким образом, активный контроль не допускает возникновения брака и освобождает рабочего от необходимости переключения подач с рабочих на ускоренные и выключения станка.

Конструкций устройств для активного контроля много, но во всех устройствах главным является размерный датчик. На круглошлифовальных и внутришлифовальных станках применяются схемы активного контроля для измерения детали в одной, двух и трех точках.

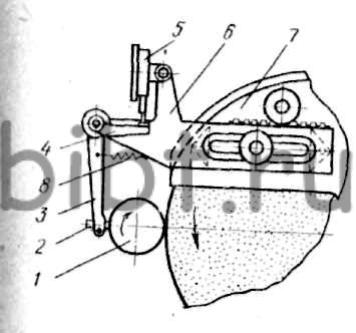

На рис. 116 показан контроль вала одноконтактным методом. Измерительный рычаг 3 с твердосплавным или алмазным наконечником 2 прижимается пружиной 8 к шлифуемой детали 1. В процессе шлифования диаметр вала уменьшается, рычаг 3 и связанный с ним рычаг 4 поворачиваются, а потому шток датчика 5 поднимается вверх. Вся система установлена па кожухе 7 круга с помощью кронштейна 6.

Рис. 116. Схема одноконтактного автоматического контроля

Когда размер детали достигнет заранее заданной величины, датчик подает сигнал об изменении режимов обработки.

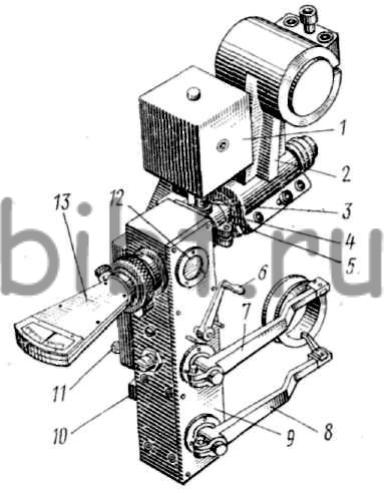

Двухконтактный контроль отверстия показан на рис. 117. Рычаги 7 и 8 с алмазными наконечниками вводятся в шлифуемое отверстие. Рычаги закреплены в корпусе 9. Корпус подвешен к передней бабке при помощи цапфы 4, втулок 5 и кронштейна 2. Чтобы все обрабатываемые детали измерялись в одной плоскости, корпус 9 при помощи противовеса 1 прижимается в рабочем положении планкой 10 к упору 11. Противовес закреплен на наклонном стержне 3. Для наблюдения за работой рычагов и датчика в корпусе имеется окошко 12, закрытое плексигласом.

Рис. 117. Схема двуконтактного контроля отверстия

Для фиксации определенного положения рычагов 7 и 8 служит рукоятка 6, а для визуального наблюдения размеров детали при шлифовании миниметр 13. Наладка приборов осуществляется в течение 5-10 мин по образцу или при помощи концевых мер.

Недостатком одноконтактных и двухконтактных схем контроля является некоторое влияние на контролируемый размер деформаций детали, приспособления и станка.

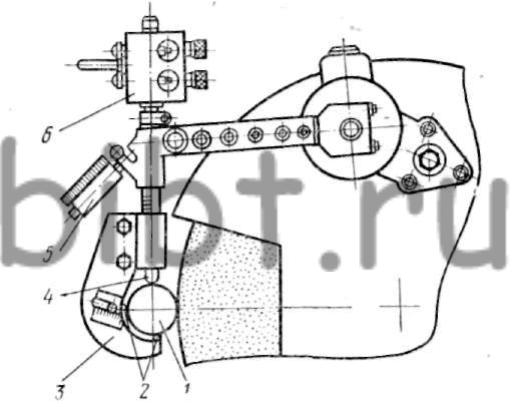

Трехконтактные измерительные устройства (рис. 118) свободны от недостатков одно- и двухконтактных схем, ибо измерение осуществляется в трех точках, а через три точки проходит только одна окружность, независимо от того отжимается деталь или нет.

На кожухе шлифовального круга подвешена скоба 3 с амортизирующим устройством. Амортизатор предназначен для уменьшения вибраций станка, которые могут расстроить точную установку всего устройства. В скобе имеются два неподвижных упора 2 с алмазными или твердосплавными наконечниками. По мере шлифования диаметр детали 1 уменьшается и подвижной шток 4 опускается. Когда шток 4 опустится на определенную величину, сработает датчик 6, подающий сигнал на изменение режимов или выключение станка. Применяют в этих случаях индуктивные, электроконтактные, пневматические и пневмоэлектроконтактные датчики.

Измерять деталь можно бесконтактным фотоэлектрическим датчиком. Для визуального наблюдения за изменением размеров служит индикатор 5.

При настройке скобы на заданный размер регулируют положение упоров 2. Измеряют такими скобами валы диаметром от 3 до 250 мм.

Для активного контроля при внутреннем шлифовании можно использовать устройства с жесткими калибрами-пробками, калибры располагают внутри шпинделя станка на штоках. Когда круг выходит из детали, калибры подаются к детали. Если размер детали станет равным или чуть больше размера проходного калибра, срабатывает датчик, режим работы станка изменится или станок остановится.

Достоинством устройств активного контроля деталей является возможность использования размерных датчиков для подачи команды на изменение положения шлифовальной бабки с кругом, чтобы компенсировать износ шлифовального круга. Устройства, перемещающие бабку, называют автоподналадчиками.

Рис. 118. Трехконтактное измерительное устройство