| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 35. КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК 3А161.

Характеристика круглошлифовального станка 3А161. Описание основных узлов и органов управления станка 3А161.

Универсальный круглошлифовальный станок 3А161 предназначен для шлифования деталей диаметром до 180 и длиной до 100 мм. Шлифование может производиться на проход и при необходимости - способом врезного шлифования.

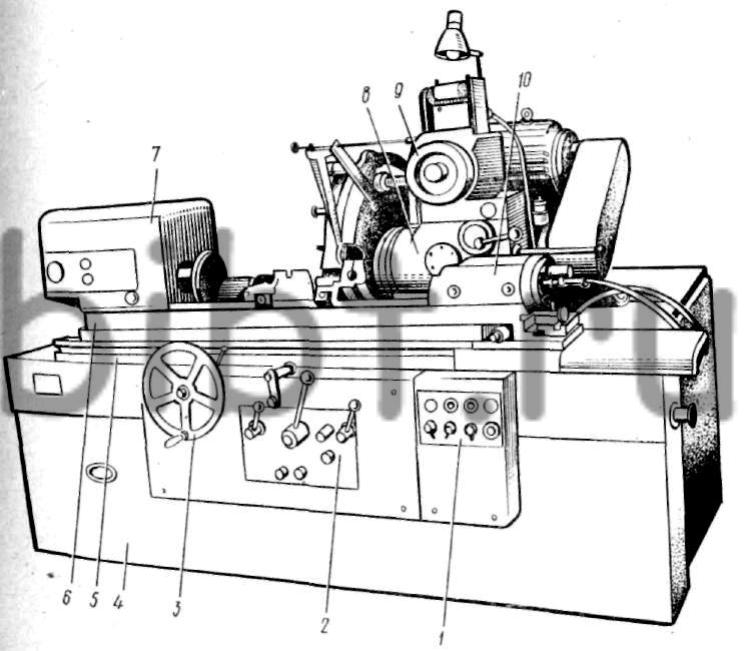

На рис. 69 показаны внешний вид станка 3А161, основные узлы и органы управления этого станка: станина 4, нижний 5 и верхний 6 столы, бабка изделия 7, шлифовальная бабка 5, задняя бабка 10, маховичок 3 для ручного перемещения стола, гидропанель 2, на которой размещены рукоятки для управления гидравлическими передвижениями стола - шлифовальной бабки, пиноли задней бабки и др. Рядом с гидропанелью размещена электропанель 1, на которой смонтированы кнопки управления всеми электродвигателями станка. Маховичок 9 служит для ручного перемещения шлифовальной бабки.

Рис. 69. Круглошлифовальный станок 3А161

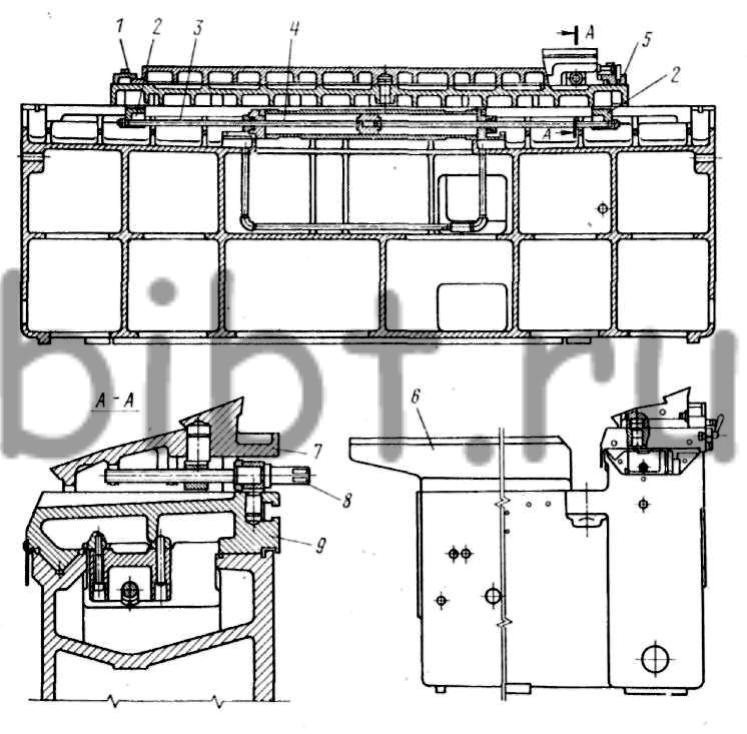

Станина и столы круглошлифовального станка 3А161. Станина станка 3А161 (рис. 70) -цельнолитая жесткой конструкции. На продольных направляющих передней части станины смонтирован нижний стол 9, являющийся опорой для верхнего стола 7, несущего переднюю и заднюю бабки станка.

Рис. 70. Станина и столы круглошлифовального станка 3А161

На задней части станины смонтирована подкладная плита 6 с направляющими поверхностями, на которых установлена шлифовальная бабка и механизм для врезного шлифования.

Для шлифования деталей с небольшим углом конусности верхний стол может быть повернут относительно нижнего стола на требуемый угол с помощью винта 8 и закрепляться в этом положении двумя прижимами 1 и 5. Правый прижим снабжен шкалой и индикаторным устройством для точного определения угла поворота верхнего стола относительно направляющих станины.

Для гидравлического продольного перемещения столов в верхней части станины смонтирован с помощью двух башмаков гидроцилиндр 4. Штоки 3 поршня этого цилиндра связаны с нижним столом справа и слева двумя кронштейнами 2.

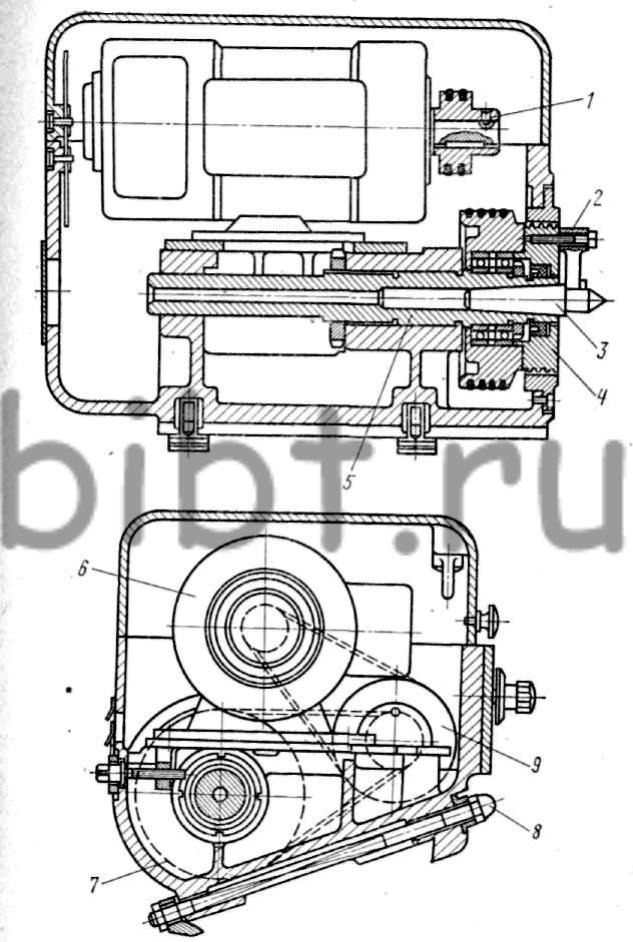

Передняя бабка круглошлифовального станка 3А161. Передняя бабка (рис. 71) установлена на верхнем столе станка и закрепляется винтами 8. Шпиндель передней бабки 5 с установленным центром 3 в процессе шлифования не вращается. Вращение шлифуемой детали осуществляется поводком 2, закрепленным на вращающейся планшайбе 4.

Рис. 71. Передняя бабка круглошлифовального станка 3А161

Привод передней бабки состоит из электродвигателя 6 с бесступенчато регулируемым числом оборотов 350- 2500 об/мин. Вращение шкива 1, жестко закрепленного на валу электродвигателя, передается шкиву 9, а от него шкиву 7, жестко соединенному с планшайбой 4. Такая передача обеспечивает бесступенчато регулируемое число оборотов изделия в пределах 63-400 об/мин.

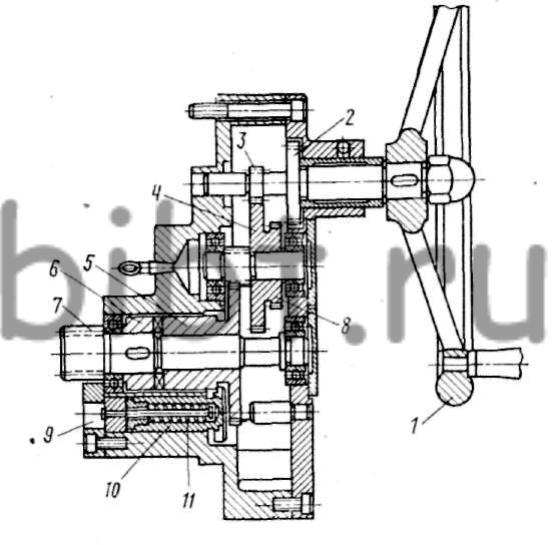

Задняя бабка станка 3А161. В зависимости от длины шлифуемой детали задняя бабка (рис. 72) устанавливается в нужное продольное положение на верхнем столе и закрепляется двумя винтами 9. Пиноль задней бабки 4 имеет с левой стороны конусное отверстие, в которое установлен центр 3 с конусом морзе № 4. После установки шлифуемой детали в центр рукояткой 1 зажимают пиноль. По окончании процесса шлифования детали отжимают пиноль, рукояткой 2 выводят центр из шлифуемой детали и заменяют ее следующей. Отвод пиноли можно производить, также пользуясь гидравликой. Для этого достаточно нажать ногой на педаль, расположенную в нижней части станины, и масло под давлением поступает в правую полость цилиндра 7, смещает влево поршень 8, который, действуя на рычаг 6 и преодолевая усилие пружины 5, перемещает пиноль вправо. Снимая ногу с педали, прекращаем доступ масла в цилиндр и под действием пружины масло из цилиндра выжимается в бак, а пиноль сдвигается влево.

Рис. 72. Задняя бабка станка 3А161

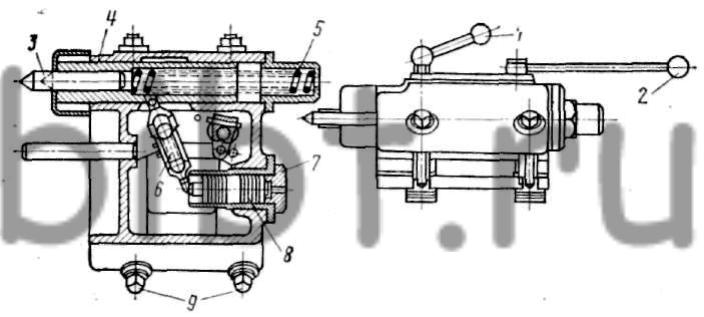

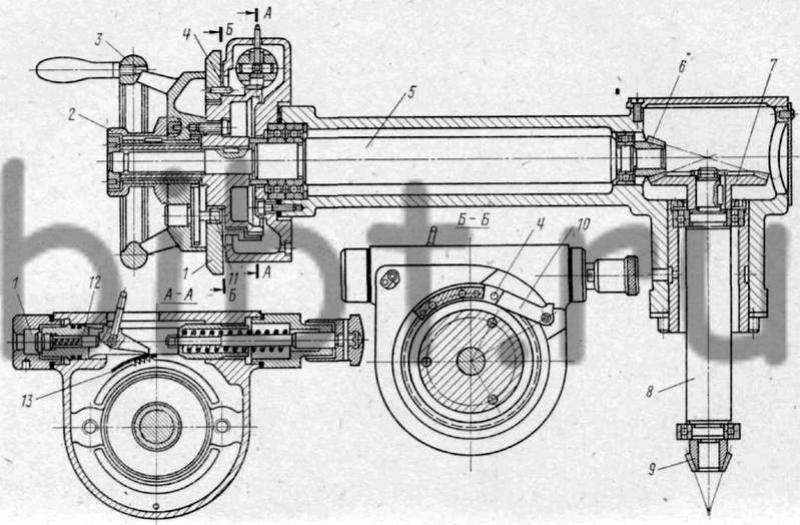

Механизм ручного перемещения стола круглошлифовального станка 3А161. Ручное перемещение стола производится маховиком 1 (рис. 73), на валу которого жестко смонтированы шестерни 2 и 3. В зависимости от продольного положения вала маховика каждая из этих шестерен сцепляется с парной ей шестерней, жестко смонтированных на валике.

Рис. 73. Механизм ручного перемещения стола круглошлифовального станка 3А161

Когда в сцеплении находятся шестерни 3 и 4, стол перемещается с меньшей скоростью. При необходимости ускоренного перемещения стола маховик вместе с валиком передвигается от себя. При этом вводятся в зацепление шестерни 2 и 8 с большим передаточным отношением.

Механизм ручного перемещения стола сблокирован с гидросистемой станка, что обеспечивает автоматическое отключение его при включении гидравлики. Масло при поступлении в гидроцилиндр перемещения стола одновременно поступает и через отверстие 9 к торцу плунжера 10, перемещает его вправо и выводит ступицу шестерни 5 из зацепления с втулкой 6, жестко соединенной шпонкой с валиком реечной шестерни (на торцах втулки и шестерни выполнены зацепляющиеся между собой выступы). Вследствие этого вращение шестерни 7 при гидравлическом перемещении стола не передается маховику.

При выключении гидравлического перемещения стола торцовые выступы на ступице шестерни 5 и втулки под действием пружины 11 снова вводятся в зацепление, после чего снова возможно перемещать стол вручную с помощью маховика.

Механизм ручной поперечной подачи станка 3А161. Поперечная подача производится вращением маховика 3 (рис. 74), закрепленного на переднем конце вала 5. На втором конце этого вала жестко посажена коническая шестерня 6, сцепляющаяся с шестерней 7, жестко посаженной на валик 8. На другом конце этого валика также жестко посажена шестерня 9, сцепляющаяся с шестерней 17 (рис. 75), жестко соединенной с гайкой 18. Гайка, установленная в отверстии кронштейна, закрепленного на корпусе шлифовальной бабки между направляющими, соединена с винтом поперечной подачи, составляющим часть механизма быстрого подвода шлифовальной бабки. При вращении маховика 3 гайка 18 (рис. 75) перемещается вдоль винта поперечной подачи и ведет за собой шлифовальную бабку, установленную на направляющих подкладной плиты.

Рис. 74. Механизм ручной поперечной подачи станка 3А161

Рис. 75. Шлифовальная бабка станка 3А161.

С помощью механизма поперечной подачи можно производить шлифование до упора с компенсированием износа шлифовального круга. Для этого необходимо прошлифовать в размер первую деталь и, пользуясь маховичком 2 (см. рис. 74), повернуть лимб механизма поперечной подачи так, чтобы подвижной упор 4 вступил в соприкосновение с неподвижным упором 10, закрепленным на корпусе механизма поперечной подачи. При шлифовании последующих деталей данной партии размер их определяется положением, в которое был установлен упор 4. При уменьшении диаметра шлифовального круга вследствие износа или правки шлифуемые изделия будут иметь отклонения диаметра на определенную величину. В этом случае необходимо скорректировать на соответствующую величину положение упора 4. Это осуществляется следующим образом. Шлифуют деталь с подачей до упора и замеряют ее. При наличии недопустимого отклонения выводят упор 10 из соприкосновения с упором 4 и шлифуют изделие в размер, заданный на чертеже, не пользуясь упором. Затем устанавливают упор 10 в рабочее положение и повертывают маховичок 2 против часовой стрелки до тех пор, пока упор 4 не упрется в упор 10. После этого можно производить шлифование последующих деталей до упора. Величину подачи наблюдают по лимбу, представляющему из себя шестерню внутреннего зацепления, сцепленную с шестерней 11.

Помимо ручной поперечной подачи станок имеет также механизм автоматической поперечной подачи, состоящей из гидравлического цилиндра 1 с плунжером 12 и храпового механизма, встроенных в корпус передней панели механизма ручной поперечной подачи. При работе с автоматическим циклом подача на заданную величину производится автоматически при реверсе стола. Автоматическая подача прекращается отсекателем 13, когда на изделии остается припуск в 0,01 мм. Окончательное шлифование в размер производится ручной подачей.

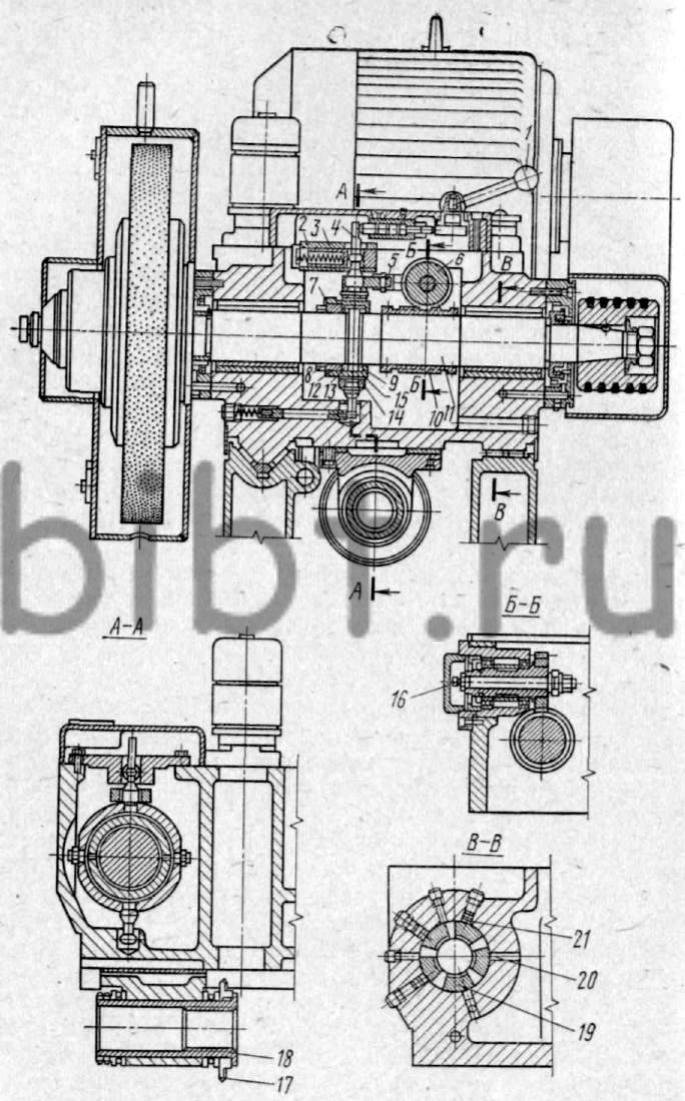

Шлифовальная бабка круглошлифовального станка 3А161. Привод шлифовальной бабки состоит из электродвигателя и клиноременной передачи (см. рис. 75). В целях более полного использования шлифовальных кругов шлифовальная бабка снабжена двумя парами шкивов, обеспечивающих частоту вращения шпинделя 1112 об/мин и 1272 об/мин. Большая частота вращения шпинделя выбирается при работе износившимся кругом, диаметр которого значительно уменьшился, что позволяет работать на оптимальном режиме.

Шлифовальная бабка смонтирована посредством роликовых направляющих на подкладной плите, закрепленной на задней части станины. Шпиндель 11 шлифовальной бабки вращается в двух подшипниках скольжения, каждый из которых состоит из пяти бронзовых вкладышей 19, выполненных в виде сегментов, охватывающих шейки шпинделя. Два нижних вкладыша каждого подшипника соединены с выточкой корпуса бабки штифтами 20, запрессованными в отверстия корпуса. Остальные вкладыши прижимаются к шейке шпинделя винтами 21, которые одновременно обеспечивают устойчивое положение вкладышей в осевом направлении.

Такая установка и крепление вкладышей дает им возможность самоустанавливаться. В процессе вращения между трущимися поверхностями образуется масляный клин. Такой режим работы при стабильной масляной пленке между шейками шпинделя и бронзовыми вкладышами обеспечивает производительное шлифование при высоком качестве шлифуемой поверхности.

В осевом направлении шпиндель шлифовальной бабки фиксируется устройством, состоящим из обоймы 15 с двумя бронзовыми кольцами 9 и 13, охватывающими оба торца бурта, расположенного в средней части шпинделя. Постоянный контакт колец с буртом обеспечивают гайка 8 и хомут 14. Компенсация износа колец, а также торцов бурта шпинделя обеспечивается подпружиненными сухарями, устанавливаемыми в соответствующих гнездах гайки 8. Для предохранения от самоотвинчивания гайки служит фиксатор 7.

Для обеспечения высокого класса шероховатости поверхности деталей, шлифуемых способом врезания, шпинделю шлифовальной бабки может быть сообщено колебательное движение от 0 до 3,4 мм. Эти колебания осуществляются при помощи червяка 10, жестко смонтированного на шпинделе и находящейся в зацеплении с ним винтовой шестерни 6. В течение первой половины оборота шестерни шарнирный хомут 14, преодолевая усилие пружины 3, перемещает плунжер 2 и через эксцентрик 16, рычаг 4 и вилку 5 (а вместе с ней и шпиндель) влево. В течение второй половины оборота винтовой шестерни рычаг, вилка и шпиндель перемещаются вправо. Шпиндель совершает сорок двойных ходов в минуту. Включение и выключение осевого колебательного движения шпинделя осуществляется рукояткой 1.

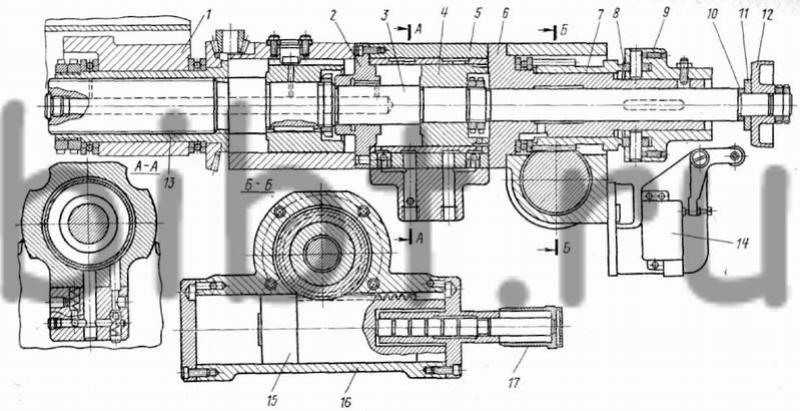

Механизм быстрого подвода и врезания. Механизм смонтирован в расточке подкладной плиты между направляющими, на которых установлена шлифовальная бабка. Он состоит из цилиндра 5 быстрого подвода шлифовальной бабки и цилиндра врезания 16 (рис. 76).

Рис. 76. Механизм быстрого подвода и врезания круглошлифовального станка 3А161.

Левый хвостовик штока 3 поршня 4 цилиндра быстрого подвода представляет собой продолжение винта поперечной подачи, соединенного с гайкой 13, которая смонтирована в расточке кронштейна 1, закрепленного на корпусе шлифовальной бабки. На правом хвостовике штока 3 закреплен упор 12 механизма врезания с компенсационными проставками 10 и 11. На поршне 15 цилиндра врезания нарезана зубчатая рейка, зацепляющаяся с зубчатым венцом кулака-шестерни 7, который смонтирован на шейке гильзы 6.

Кулак-шестерня имеет на правом торце две одинаковые винтовые поверхности с плавно сопряженными участками разного шага (6 мм и 1 мм), соответствующими черновой и чистовой подаче врезания. На второй шейке гильзы посажена втулка 9 с двумя роликами 8, которая может перемещаться в осевом направлении. При поступлении масла под давлением в правую полость цилиндра быстрого подвода произойдет перемещение шлифовальной бабки к изделию на 50 мм, а ролики 8 будут прижаты к винтовым поверхностям кулака-шестерни упором 12. Одновременно микропереключателем 14 будет подана команда на включение электродвигателей привода изделия, насоса охлаждения и магнитного сепаратора. При подходе шлифовальной бабки к изделию масло под давлением будет поступать в правую полость цилиндра врезания, вследствие чего шток цилиндра быстрого подвода и шлифовальная бабка будут перемещаться на величину хода спиральной кривой кулака-шестерни (пока проставка 11 не упрется в торец гильзы). При дальнейшем повороте кулака шестерни шлифовальная бабка не подается - происходит выхаживание. В конце выхаживания микропереключателем подается команда на отвод шлифовальной бабки.

Величину подачи врезания можно регулировать рукояткой 17 в пределах от 0,2 до 0,8 мм в зависимости от припуска на шлифование.

При настройке механизма врезания после ремонта станка необходимо:

1. Совместить риску, нанесенную на винтовой поверхности шестерни-кулака 7 с осью ролика 8, когда поршни 4 и 15 находятся в крайне правых положениях, как показано на рисунке (шлифовальная бабка отведена от изделия на величину 50 мм).

2. В конечном положении шлифовальной бабки при подаче до упора (поставка 11 упирается в торец гильзы 6, а поршень 15 находится в крайне левом положении) обеспечить:

а) зазор между торцами поршня 4 и фланца 2 в пределах 0,5-0,8 мм (достигается подшлифованием проставки 10 по высоте);

б) зазор между торцами упора 12 и втулки 9 в пределах 0,02-0,03 мм (достигается пригонкой проставки 11 по высоте).