| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 44. МОДЕРНИЗАЦИЯ ШЛИФОВАЛЬНЫХ СТАНКОВ.

Модернизация круглошлифовального станка ХСЗ-3486.

На машиностроительных заводах эксплуатируются станки, которые по сравнению со станками последних выпусков малопроизводительны, требуют выполнения большого количества ручных приемов и не всегда обеспечивают необходимую точность шлифуемых изделий. Заменить старые станки новыми не всегда возможно. Инженерно-технические работники заводов и институтов, а также рабочие-рационализаторы вносят изменения в конструкцию имеющихся станков, т. е. модернизируют их, приближая технические данные этих станков к уровню новейших моделей.

Модернизация круглошлифовального станка ХСЗ-3486. Круглошлифовальный станок ХСЗ-3486 широко применяется для шлифования беговых дорожек внутренних колец конических роликоподшипников. До модернизации станок работал, как полуавтомат с четырехступенчатым рабочим циклом: 1) быстрый подвод шлифовального круга к шлифуемой детали, 2) рабочая подача с постоянной скоростью (1,9 мм/мин), 3) выхаживание, 4) быстрый отвод шлифовальной бабки в исходное положение.

Перемещение шлифовальной бабки при рабочей подаче, так же как и быстрый подвод и отвод ее, осуществлялось с помощью гидромеханического узла поперечной подачи, выхаживание производилось по реле времени. Круг правился после полного затупления, когда режущая способность его понижалась до 50%, эта операция выполнялась вручную.

В результате модернизации, проведенной совместными усилиями инженерно-технических работников Первого государственного подшипникового завода и Московского автомеханического института, станок был переделан в автомат.

Технические данные станка резко повысились. Станок перестроили на рабочий цикл, который состоит из следующих шести элементов:

1. Быстрого подвода шлифовального круга к детали до жесткого регулируемого упора. Настройка упора производится по наибольшему припуску с зазором 0,05- 0,1 мм.

2. Врезания с повышенной скоростью подачи (5- 7 мм/мин) до команды, поданной реле силы тока, которое включено в цепь электродвигателя шлифовальной бабки.

3. Чернового шлифования со съемом основного припуска. Скорость подачи при черновом шлифовании от 1,0 до 1,8 мм/мин может выбираться в зависимости от величины фактического припуска на шлифование.

4. Реверса-отвода шлифовальной бабки назад для ускоренного снятия части натяга по размерной команде измерительно-управляющего устройства со скоростью врезания (5-27 мм/мин).

5. Конца реверса по команде измерительно-управляющего устройства после достижения заданного припуска на конечный этап цикла 0,06 мм. Переключение на меньшую (чистовую скорость подачи 0,35-0,4 мм/мин).

6. Быстрого отвода шлифовальной бабки и механизма поперечных подач в исходное положение после достижения заданного размера по команде измерительно управляющего устройства.

Принципиальным отличием вновь введенного цикла является:

1) ускоренное врезание (5-7 мм/мин), благодаря чему уменьшается время на «шлифование воздуха», т. е. время, когда шлифовальная бабка перемещается со скоростью рабочей подачи без искры;

2) реверс-отвод со скоростью 5-7 мм/мин ускоренного снятия части натяга с последующим переключением на чистовую подачу с малой скоростью (0,35- 0,4 мм/мин), благодаря чему значительно улучшается качество шлифуемой поверхности при одновременном сокращении времени на выхаживание.

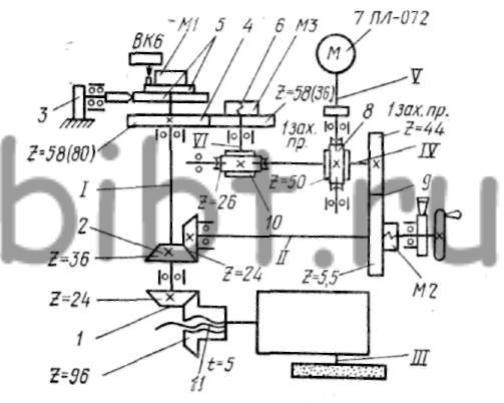

Рабочий цикл, характеризующийся, не считая быстрого подвода и отвода шлифовальной бабки, пятикратным изменением величины поперечной подачи, стал возможен благодаря применению нового механизма регулируемой непрерывной поперечной подачи, управляемого специальным пневмоэлектрическим прибором. На рис. 91 показана кинематическая схема механизма непрерывной поперечной подачи с бесступенчатым регулированием. Этот механизм подключается к узлу ручной поперечной подачи и приводится в действие электродвигателем постоянного тока.

Рис. 91. Кинематическая схема механизма непрерывной поперечной подачи:

1, 2- конические зубчатые колеса, 3 - электромеханический фиксатор, 4 - сменные цилиндрические зубчатые колеса, 5 -командные кулачки, 6 - электромагнитная муфта (M1, M2, М3), 7 - электродвигатель, 8 - червячная пара первой ступени редуктора, 9 - цилиндрические зубчатые колеса, 10 - червячная пара второй ступени редуктора, 11 - винтовая пара, I-VI - валы

Помимо указанных механизмов, в процессе модернизации станки были оснащены автооператорами и механизмом для компенсации износа круга при правке. В результате проведенной модернизации круглошлифовальных станков ХСЗ-3486 повысилась производительность труда и качество шлифуемых деталей.

Контрольные вопросы

1. К какой группе металлорежущих станков принадлежат шлифовальные станки?

2. Какие детали обрабатываются на шлифовальных станках?

3. Какова роль защитного кожуха?

4. Какова зависимость между диаметром шлифовального круга и частотой вращения шпинделя шлифовального круга?

5. Каково назначение блокировки ручного и гидравлического перемещения стола?

6. Когда применяют люнет при шлифовании на внутришлифовальном станке ЗА229?

7. Какую роль выполняет упорный нож при бесцентровом шлифовании?

8. Какое назначение механизма компенсации износа шлифовального круга?

9. Как изменяется вязкость масла гидросистемы в процессе работы станка?

10. Каковы причины вибрации в узлах шлифовального станка?

11. Каково назначение паспорта шлифовального станка?

12. Для чего производится модернизация шлифовальных станков?