| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 46. ПРОЦЕСС РЕЗАНИЯ ПРИ ШЛИФОВАНИИ.

Основные характеристики процесса шлифования.

Основные характеристики процесса шлифования. Шлифование представляет собой процесс сверхскоростного резания, осуществляемого большим количеством абразивных зерен, расположенных по периферии или торцовой поверхности шлифовального круга.

Результатом резания отдельного абразивного зерна шлифовального круга, удаляющего мелкую стружку, является царапина на обрабатываемой поверхности. Поэтому процесс резания при шлифовании можно рассматривать как суммарное царапание обрабатываемой поверхности абразивными зернами. Свойственное процессу шлифования высокое качество обрабатываемой поверхности достигается благодаря наличию на поверхности инструмента огромного числа царапающих зерен; поэтому царапины не только плотно размещены, но и многократно перекрываются.

Процесс резания при шлифовании отличается следующими особенностями:

1. Шлифовальный круг имеет не сплошную, а прерывистую режущую кромку, так как абразивные зерна находятся друг от друга на некотором расстоянии.

2. Процесс шлифования заключается в очень тонком срезании отдельными зернами - резцами материала детали.

3. Зерна круга в отличие от резцов имеют неправильную округленную в вершинах геометрическую форму и произвольно расположены в круге, поэтому нет определенных значений углов заточки, а передний угол, как правило, имеет отрицательное значение. Так, у зерен электрокорунда, зернистостью 80 имеются закругления на вершинах радиусом до 0,014 мм, а у зерен зернистостью 40-0,012 мм. В момент, предшествующий врезанию, абразивные зерна интенсивно скользят по металлу, вызывая большое тепловыделение, приводящее к высокой мгновенной температуре.

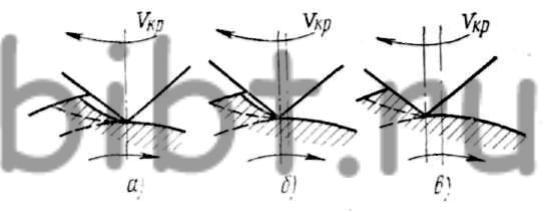

На рис. 92, а показан момент вступления абразивного зерна в контакт с обрабатываемой поверхностью, когда резания не происходит и режущая кромка зерна скользит по обрабатываемой поверхности, в результате металл под кромкой абразивного зерна сжимается (происходит упругопластическая деформация металла).

Рис. 92. Схема срезания стружки абразивным зерном

На рис. 92, б процесс резания еще не начинается, деформированный металл приближается к передней поверхности режущего зерна.

На рис. 92, в показан момент, когда в результате деформации металла и движения режущей кромки абразивного зерна его передняя поверхность сталкивается с образовавшимся выступом металла, сдвигает его и скалывает стружку. Стружка успевает нагреться до оплавления и уносится в виде застывшей капельки металла.

4. В процессе шлифования под влиянием увеличивающейся нагрузки на затупившиеся зерна последние могут выкрашиваться или раскалываться. При этом обнажаются новые острые кромки зерен. Таким образом, в отличие от резца круги могут самозатачиваться.

5. Снятие стружки зерном происходит за очень незначительное время (0,0001-0,00005 с), т. е. практически мгновенно, но благодаря большому количеству зерен процесс стружкообразования протекает для всего круга непрерывно.

6. Высокая твердость и термостойкость абразивных зерен, а также увеличение пластичности обрабатываемого материала из-за местного нагрева в зоне контакта круга с деталью дают возможность обрабатывать очень твердые материалы (стальные закаленные детали, твердые сплавы, высокотвердые чугуны и др.).

7. Высокая температура в зоне контакта абразивного зерна и детали приводит к интенсивному нагреву поверхности, образовавшейся риски. После выхода зерна из зоны контакта начинается охлаждение, но поверхность не успевает полностью охладиться до тех пор, пока в работу вступает новое зерно. Можно считать, что новое зерно начинает резание при температуре примерно 600° С.

Таким образом, в процессе шлифования резание осуществляется при высокой температуре детали, тогда как резание резцами или фрезами - при значительно более низкой. Это обстоятельство приводит к необходимости учитывать при шлифовании физико-механические свойства стали и чугунов при температуре 600° С, а не в холодном состоянии.

При высоких температурах материал имеет меньшую твердость и прочность и потому обрабатываемость его более легкая, чем холодного материала.

Ряд легирующих элементов способствует сохранению высоких механических свойств в нагретом состоянии, т. е. делает сталь более жаропрочной. Наиболее эффективными элементами, повышающими жаропрочность, являются вольфрам, молибден, кремний, титан. Поэтому стали, легированные этими элементами, шлифуются труднее углеродистых конструкционных сталей.

Легирование конструкционных сталей добавками хрома, марганца, никеля ухудшает обрабатываемость стали шлифованием незначительно, а добавки вольфрама, кремния, титана и других элементов, значительно повышающих жаропрочность, резко ухудшают обрабатываемость стали шлифованием.

Стружка, снимаемая при шлифовании и размещаемая в порах шлифовального круга, при выходе из зоны шлифования под действием центробежных сил и струи охлаждающей жидкости удаляется с поверхности круга. При сравнительно больших сечениях снимаемой стружки, превышающих размер пор между зернами круга, она вдавливается в поры круга с такой силой, что действия силы и струи охлаждающей жидкости уже недостаточны, чтобы ее удалить. Такой режим шлифования ведет к быстрому засаливанию круга и браку деталей.

Средняя толщина стружки, снимаемой одним зерном абразивного круга, имеет также большое влияние на стойкость и производительность шлифовального круга. Средняя толщина стружки зависит от длины дуги контакта шлифовального круга с шлифуемой деталью и от средней толщины слоя, снимаемого при шлифовании.

Окружная скорость детали. Скорость шлифовального круга. Зернистость шлифовального круга. Глубина шлифования. Дуга контакта при шлифовании. Диаметр круга при шлифовании. Диаметр детали при шлифовании. Сечение стружки при шлифовании.