| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Окружная скорость детали. Скорость шлифовального круга. Зернистость шлифовального круга. Глубина шлифования.

Дуга контакта при шлифовании. Диаметр круга при шлифовании. Диаметр детали при шлифовании. Сечение стружки при шлифовании.

Окружная скорость детали при шлифовании. Скорость вращения детали представляет собой подачу на шлифовальный круг.

Чем больше будет скорость детали, тем большее расстояние она (рис. 93) пройдет относительно круга и увеличится сечение снимаемой стружки. Но при увеличении сечения стружки увеличивается и нагрузка на абразивное зерно. При большой нагрузке зерно выкрашивается и, таким образом, сильнее изнашивается абразивный круг. Зерна не выкрашиваются, если прочно удерживаются связкой, т. е. в твердых кругах. Но твердые круги засаливаются, что также невыгодно.

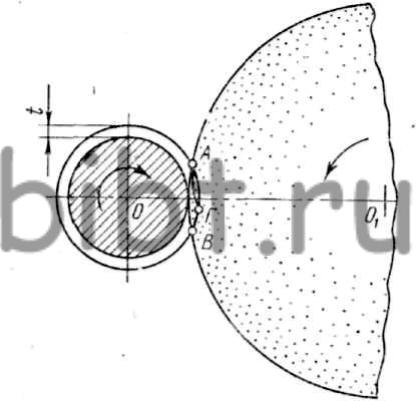

Рис. 93. Схема определения толщины стружки при шлифовании

При установлении скорости детали нужно учитывать следующее:

1. Если при данной скорости детали и круга последний сильно изнашивается, то скорость детали нужно уменьшить, но одновременно несколько увеличить глубину шлифования.

2. Если при данной скорости детали и круга круг засаливается, то нужно увеличить скорость детали, но одновременно несколько уменьшить глубину шлифования. В этом же случае можно использовать для работы более мягкий круг.

Скорость круга при шлифовании. Чем быстрее вращается круг, тем толщина стружки будет меньше, так как деталь успевает пройти меньшую часть дуги. Точка Г будет ближе к точке В и отрезок ВГ будет меньше.

Чем медленнее вращается круг, тем дальше будет точка Г и тем большую дугу ВГ пройдет деталь. Таким образом, толщина стружки будет большей.

Чем больше толщина стружки, тем большее усилие необходимо для снятия такой стружки. При больших усилиях связка может не удержать нагруженное зерно и оно выпадает. Таким образом, мы видим, что нагрузка на зерно зависит от скорости круга. Нормальной скоростью шлифовального круга называют такую скорость, при которой абразивное зерно выпадет из круга сразу же после затупления. При нормальной скорости обеспечивается наибольшая производительность и наименьший износ круга.

При работе со скоростью большей, чем нормальная, каждое зерно имеет меньшую нагрузку и потому затупляется медленнее.

Работа с наибольшей возможной скоростью экономически выгодна. Ограничиваются скорости прочностью круга. При увеличении скорости круга центробежная сила, стремящаяся разорвать круг, увеличивается пропорционально квадрату скорости, т. е. если скорость увеличить в два раза, то центробежная сила увеличивается в четыре раза, если в три раза, то центробежная сила увеличивается в девять раз и т. д. Потому скорость круга ограничена. Только некоторые упрочненные высококачественные круги позволяют работать при скоростях до 70 и даже 90 м/с.

При скоростях меньших, чем нормальные, нагрузка на зерно увеличивается, так как увеличивается сечение стружки, и оно быстрее будет вырываться из связки, т. е. повысится износ круга.

Зернистость круга при шлифовании. Чем больше зерен, приходящихся на единицу длины круга, тем меньше зернистость. Чем меньше само зерно, тем меньшую стружку оно снимает.

При малом количестве зерен на единицу длины круга каждое зерно крупнее и снимает толщину стружки большую.

Глубина шлифования. Глубина шлифования представляет собой поперечную подачу круга, т. е. толщину срезаемого слоя металла за один рабочий ход круга.

Следует отметить, что величина поперечного перемещения шлифовальной бабки должна быть несколько большей, чем заданная глубина шлифования, ибо при шлифовании отжимается деталь и приспособление (центра) за счет упругих деформаций, и срезаемый слой оказывается меньшим, чем требовалось. Это обстоятельство приводит к тому, что после прекращения поперечной подачи необходимо производить выхаживание.

Дуга контакта при шлифовании. В процессе шлифования деталей круг врезается в поверхность детали по какой-то дуге. Дуга окружности шлифовального круга, соприкасающаяся с деталью, называется дугой контакта.

При одинаковом диаметре круга и глубине шлифования чем больше будет диаметр детали, тем больше будет дуга контакта.

Процесс резания при шлифовании характеризуется длиной дуги контакта и средней толщиной среза. При наружном шлифовании длина дуги контакта - это поверхность АВ (см. рис. 93).

С увеличением дуги контакта увеличивается число зерен, участвующих одновременно в процессе резания, и, следовательно, возрастает количество выделяемого тепла. Вместе с тем условия отвода тепла охлаждающей жидкостью ухудшаются, поэтому при увеличении длины дуги контакта требуется увеличить количество охлаждающей жидкости, поступающей в зону шлифования. Увеличение дуги контакта затрудняет также удаление мелкой стружки и пыли, образующихся от разрушения абразивных зерен и материала связки, что ускоряет засаливание круга.

Особенностью процесса резания при шлифовании является очень малая величина средней толщины среза. Средняя толщина слоя, снимаемого всеми абразивными зернами, находящимися в пределах дуги контакта, тем больше, чем больше объем металла, срезаемого за один оборот детали, и уменьшается с увеличением окружной скорости шлифовального круга.

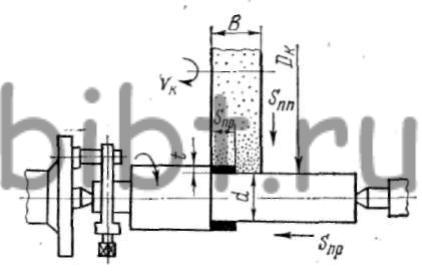

На рис. 94 показана схема шлифования валика с поперечной подачей sпп мм/ход=t и продольной подачей sпр мм на один оборот детали. За один оборот валика с его поверхности срезается слой металла, сечение которого на рисунке заштриховано.

Рис. 94. Схема шлифования валика с продольной подачей и малой поперечной подачей

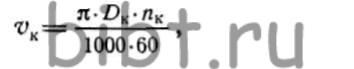

где vк - окружная скорость круга, м/с;

Dк - диаметр круга, мм; nк - число оборотов круга, об/мин.

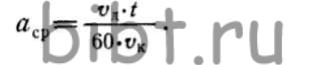

Если пренебречь скоростью шлифуемой детали, которая приблизительно равна 1% скорости круга, то среднюю толщину срезаемого слоя можно определить по-формуле:

Диаметр круга при шлифовании. Чем больше диаметр круга, тем большие окружные скорости имеют абразивные зерна, расположенные на периферии круга.

Из формулы видно, что для большей скорости нужно иметь большие диаметры и числа оборотов. При больших скоростях круга толщина стружки небольшая, износ круга незначительный, производительность большая. Следовательно, нужно стремиться работать кругами больших диаметров, обеспечивающих большую скорость.

По мере шлифования круг изнашивается и диаметр его уменьшается. При этом уменьшается скорость, увеличивается нагрузка на зерна и интенсивнее изнашивается круг.

Чтобы при износе круга не уменьшалась скорость, нужно увеличить число оборотов круга. Этого можно добиться изменением диаметров шкивов. Если на данном станке увеличить число оборотов нельзя, то круг нужно снять и поставить другой, большего диаметра, а круг меньшего диаметра поставить на станок, имеющий большее число оборотов.

Имеются станки со специальной сложной системой электропривода, позволяющей плавно и бесступенчато изменять числа оборотов шпинделя (система Леонардо и др.).

Диаметр детали при шлифовании. Диаметр детали влияет на толщину стружки. Если шлифуемая деталь большого диаметра, то изменение скорости вращения ее сказывается на толщине стружки незначительно.

При шлифовании детали малого диаметра изменение скорости вращения ее сильно сказывается на толщине стружки. Поэтому для шлифования деталей малого диаметра применяются более твердые круги, чем для шлифования деталей большого диаметра.

Сечение стружки при шлифовании. Сечение стружки увеличивается с увеличением скорости обрабатываемой детали и глубины шлифования, а уменьшается с увеличением скорости круга, зернистости, диаметра круга и детали. Однако, чем больше сечение стружки, тем больше нагрузка на круг. Поэтому, чтобы уменьшить нагрузку на круг без потери производительности, нужно работать на максимально возможных скоростях. Для повышения производительности необходимо применять наибольшие значения:

vк;vд;t;sпр.